A área específica de espessamento e a produtividade do espessador são obtidas de acordo com dados obtidos durante o espessamento de um produto similar. Se não houver tais dados, então a taxa de sedimentação da fase sólida da polpa é determinada primeiro.

Ao espessar produtos de minério, os espessadores geralmente são projetados com base na condição de que grãos não maiores que 3–5 mícrons sejam perdidos no transbordamento. Quando a lama de carvão é espessada, este limite aumenta para 30 - 40 mícrons.

A área específica de deposição do espessador por 1 tonelada de produtividade horária de sólidos é calculada usando a fórmula (5.1):

Onde R e e R j – liquefação no produto inicial e final (condensado); PARA– coeficiente de utilização da área do espessante ( PARA= 0,6÷0,8); ν – taxa de deposição.

A área total de espessamento necessária é determinada pela fórmula (5.2):

F = Q ∙ f ou  (5.2)

(5.2)

Onde F– área total necessária de espessamento, m2; P– produtividade horária do espessador para sólidos, t/h; g – produtividade específica durante o espessamento de vários concentrados, t/(m 2 ∙h).

Diâmetro do espessador D por expressão (5.3):

(5.3)

(5.3)

Com base nas características técnicas dos espessadores, são determinados a marca e o tipo de espessante. O espessador selecionado é verificado de acordo com a condição - a velocidade de queda das partículas deve ser maior que a velocidade de descarga ( v o > v sl).

A taxa de sedimentação para partículas finas é calculada usando a fórmula de Stokes (5.4):

, (5.4)

, (5.4)

Onde g– aceleração de queda livre, 9,81 m/s 2 ; d– tamanho de partícula, m (diâmetro de partícula, cujo tamanho é permitido como perdas durante a drenagem (3-5 mícrons); δ E ∆ – densidade das fases sólida e líquida; μ – coeficiente de viscosidade dinâmica, 0,001 n∙s.

A velocidade de drenagem é determinada a partir da expressão (5.5):

(5.5)

(5.5)

onde ν s – velocidade de drenagem, m/s; C s – quantidade de descarga conforme esquema água-lodo, m 3 /dia; Fс – área do espessador selecionado, m2.

Caso as condições não sejam atendidas, é necessário aumentar a área ou usar floculantes, ou escolher um espessante de maior diâmetro.

Perguntas de controle

1.Que tipos de dispositivos de espessamento você conhece?

2.Qual é a diferença entre espessadores acionados centralmente e perifericamente?

3. Projeto e operação de espessadores com acionamento periférico.

4. Vantagens de um espessador com compactador de sedimentos.

5. Projeto e operação de espessadores de placas.

6. Vantagens dos espessadores de placas.

7.O que fornece alimentação enterrada em espessadores de leito suspenso.

8. Fórmula de Stokes e sua aplicação.

10.Em que condições o espessante selecionado é verificado?

Enviar seu bom trabalho na base de conhecimento é simples. Utilize o formulário abaixo

Estudantes, estudantes de pós-graduação, jovens cientistas que utilizam a base de conhecimento em seus estudos e trabalhos ficarão muito gratos a você.

postado em http://www.allbest.ru/

Introdução

1. Esquemas tecnológicos para produção de papel e papelão e suas seções individuais

1.2 Esquema tecnológico geral para reciclagem de resíduos de papel

2. Equipamento utilizado. Classificação, diagramas, princípio de funcionamento, principais parâmetros e finalidade tecnológica de máquinas e equipamentos

2.1 Despolpadores

2.2 Limpadores Vortex tipo OM

2.3 Dispositivos para separação magnética de AMS

2.4 Moinho de pulso

2.5 Turboseparadores

2.6 Classificação

2.7 Limpadores Vortex

2.8 Fracionadores

2.9 Unidades de dispersão térmica - TDU

3. Cálculos tecnológicos

3.1 Cálculo da produtividade da máquina de papel e da fábrica

3.2 Cálculos básicos para o departamento de preparação de massa

Conclusão

Lista de literatura usada

Introdução

Atualmente, o papel e o papelão estão firmemente estabelecidos na vida cotidiana da sociedade civilizada moderna. Esses materiais são utilizados na produção de artigos sanitários e higiênicos e domésticos, livros, revistas, jornais, cadernos, etc. O papel e o cartão são cada vez mais utilizados em indústrias como a energia eléctrica, a rádio electrónica, a engenharia mecânica e de instrumentos, a tecnologia informática, a astronáutica, etc.

Lugar importante na economia produção moderna ocupa a gama produzida de papel e cartão para embalagens e embalagens de diversos produtos alimentares, bem como para o fabrico de artigos culturais e domésticos. Atualmente, a indústria papeleira mundial produz mais de 600 tipos de papel e papelão, que possuem propriedades diversas e, em alguns casos, completamente opostas: altamente transparentes e quase totalmente opacos; eletricamente condutor e eletricamente isolante; 4-5 mícrons de espessura (ou seja, 10-15 vezes mais fino que um fio de cabelo humano) e tipos de papelão grossos que absorvem bem a umidade e são à prova d'água (lona de papel); forte e fraco, liso e áspero; à prova de vapor, gás, graxa, etc.

A produção de papel e papelão é um processo bastante complexo e multioperacional que consome um grande número de diferentes tipos de produtos semiacabados fibrosos escassos, matérias-primas naturais e produtos químicos. Está também associada ao elevado consumo de energia térmica e eléctrica, água doce e outros recursos e é acompanhada pela formação de resíduos industriais e águas residuais, o que prejudica o ambiente.

O objetivo deste trabalho é estudar a tecnologia de produção de papel e papelão.

Para atingir o objetivo, uma série de tarefas serão resolvidas:

São considerados esquemas de produção tecnológica;

Foi apurado qual equipamento é utilizado, sua estrutura, princípio de funcionamento;

Foi determinado o procedimento para cálculos tecnológicos dos principais equipamentos

1. Esquemas tecnológicos para produção de papel e papelão e suas seções individuais

1.1 Esquema tecnológico geral de produção de papel

O processo tecnológico de fabricação de papel (papelão) inclui as seguintes operações principais: acumulação de produtos semiacabados fibrosos e pasta de papel, moagem de produtos semiacabados fibrosos, composição da pasta de papel (com adição de auxiliares químicos), diluição com circular água até a concentração necessária, limpar inclusões estranhas e desaeração, despejar a massa na tela, formar a teia de papel na mesa de malha da máquina, pressionar a teia úmida e retirar o excesso de água (formada quando a teia é desidratada no malha e nas peças de prensa), secagem, acabamento à máquina e enrolamento do papel (papelão) em rolo. Além disso, o processo tecnológico de fabricação de papel (papelão) envolve o processamento de resíduos reciclados e o aproveitamento de águas residuais.

O esquema tecnológico geral da produção de papel é mostrado na Fig. 1.

Os materiais fibrosos são moídos na presença de água em retificadoras descontínuas ou contínuas. Se o papel tiver uma composição complexa, os materiais fibrosos moídos são misturados em uma determinada proporção. Substâncias de enchimento, adesivos e corantes são introduzidas na massa fibrosa. A pasta de papel assim preparada é ajustada em concentração e acumulada em uma bacia de mistura. A polpa de papel acabada é então bastante diluída com água reciclada e passada por equipamentos de limpeza para remover contaminantes estranhos. A massa entra na malha móvel sem fim da máquina de fabricação de papel em fluxo contínuo através de dispositivos de controle especiais. Na malha da máquina são depositadas fibras a partir de uma suspensão fibrosa diluída e formada uma teia de papel, que é então prensada, seca, resfriada, umedecida, finalizada na máquina em uma calandra e, por fim, fornecida à bobinagem. Após umedecimento especial, o papel acabado à máquina (dependendo das necessidades) é calandrado em uma supercalandra.

Figura 1 - Esquema tecnológico geral de produção de papel

O papel acabado é cortado em rolos, que são enviados para a embalagem ou para a oficina de folhas de papel. O papel em rolo é embalado em rolos e enviado para o armazém.

Alguns tipos de papel (papel para telégrafo e caixa registradora, papel para porta-voz, etc.) são cortados em tiras estreitas e enrolados na forma de carretéis estreitos de bobinas.

Para produzir papel cortado (em forma de folhas), o papel em rolos é enviado para uma linha de corte de papel, onde é cortado em folhas de determinado formato (por exemplo A4) e embalado em maços. As águas residuais da máquina de papel, contendo fibras, cargas e cola, são utilizadas para necessidades tecnológicas. O excesso de águas residuais é direcionado para equipamentos de coleta antes de ser descartado nas águas residuais para separar fibras e cargas, que são então utilizadas na produção.

Os resíduos de papel na forma de rasgos ou restos são transformados novamente em papel. O papel acabado pode ser submetido a outros processamentos especiais: gofragem, crepagem, ondulação, pintura de superfície, impregnação com diversas substâncias e soluções; Vários revestimentos, emulsões, etc. podem ser aplicados ao papel. Este tratamento permite expandir significativamente a gama de produtos de papel e dar. Vários tipos o papel tem várias propriedades.

Muitas vezes, o papel também serve como matéria-prima para a produção de produtos nos quais as próprias fibras sofrem alterações físicas e químicas significativas. Tais métodos de processamento incluem, por exemplo, a produção de pergaminho vegetal e fibra. O processamento especial e o processamento de papel às vezes são realizados em uma fábrica de papel, mas na maioria das vezes essas operações são realizadas em fábricas especializadas separadas.

1.2 Esquema tecnológico geral para reciclagem de resíduos de papel

Os esquemas de reciclagem de resíduos de papel em diferentes empresas podem ser diferentes. Dependem do tipo de equipamento utilizado, da qualidade e quantidade dos resíduos de papel processados e do tipo de produto produzido. Os resíduos de papel podem ser processados em concentrações de massa baixas (1,5 - 2,0%) e mais altas (3,5-4,5%). Este último método permite obter celulose residual de maior qualidade com menos unidades de equipamentos instalados e menor consumo de energia para seu preparo.

Em geral, o esquema de preparação de pasta de papel a partir de resíduos de papel para a maioria espécies em massa papel e papelão é mostrado na Fig. 2.

Figura 2 - Esquema tecnológico geral para reciclagem de resíduos de papel

As principais operações deste esquema são: dissolução de resíduos de papel, limpeza grosseira, dissolução adicional, limpeza e classificação fina, espessamento, dispersão, fracionamento, moagem.

No processo de dissolução de resíduos de papel, realizado em despolpadores Vários tipos, resíduos de papel em ambiente aquático sob a influência de forças mecânicas e hidromecânicas, ele se decompõe e se dissolve em pequenos feixes de fibras e fibras individuais. Simultaneamente à dissolução, as maiores inclusões estranhas na forma de arame, cordas, pedras, etc. são removidas da massa de resíduos de papel.

A limpeza grossa é realizada para remover partículas de alta gravidade específica da massa de resíduos de papel, como clipes de metal, areia, etc. um único princípio, o que permite remover com maior eficácia partículas mais pesadas que a fibra da polpa de papel. Em nosso país, para isso utilizamos limpadores vórtice do tipo OK, operando em baixa concentração de massa (não mais que 1%), bem como purificadores de massa de alta concentração (até 5%) do tipo OM.

Às vezes, separadores magnéticos são usados para remover inclusões ferromagnéticas.

A dissolução adicional da massa de resíduos de papel é realizada para a quebra final dos feixes de fibras, dos quais grande parte está contida na massa que sai do despolpador pelos orifícios das peneiras anelares localizadas ao redor do rotor na parte inferior do banho. Para distribuição adicional, são utilizados turboseparadores, moinhos de pulsação, enstippers e cavitadores. Os turboseparadores, ao contrário dos demais dispositivos mencionados, permitem, simultaneamente à dissolução final da massa de resíduos de papel, realizar sua posterior limpeza dos restos de resíduos de papel que floresceram na fibra, bem como pequenos pedaços de plástico, filmes, folha e outras inclusões estranhas.

A limpeza fina e a triagem da massa de resíduos de papel são realizadas para separar dela os restantes pedaços, pétalas, feixes de fibras e contaminantes na forma de dispersões. Para tanto, utilizamos telas que operam sob pressão, como SNS, SCN, bem como instalações de limpadores cônicos vórtices, como UVK-02, etc.

Para engrossar a massa de resíduos de papel, dependendo da concentração obtida, são utilizados diversos equipamentos. Por exemplo, V na faixa de baixa concentração de 0,5-1 a 6,0-9,0%, são utilizados espessadores de tambor, que são instalados antes da posterior moagem e acúmulo de massa .

Se a polpa de papel residual for branqueada ou armazenada úmida, ela será espessada até uma concentração média de 12-17% usando filtros a vácuo ou prensas de rosca.

O espessamento dos resíduos de papel para concentrações mais elevadas (30-35%) é realizado se for submetido a tratamento de dispersão térmica. Para obter uma massa de altas concentrações, são utilizados dispositivos que funcionam segundo o princípio de prensar a massa em parafusos, discos ou tambores com um pano de pressão.

A água reciclada que sai dos espessadores ou filtros e prensas associados é reutilizada no sistema de reciclagem de resíduos de papel em vez de água doce.

O fracionamento dos resíduos de papel durante sua preparação permite separar as fibras em frações de fibras longas e curtas. Ao realizar a moagem posterior apenas da fração de fibra longa, é possível reduzir significativamente o consumo de energia para moagem, bem como aumentar as propriedades mecânicas do papel e papelão produzidos a partir de resíduos de papel.

Para o processo de fracionamento de resíduos de pasta de papel é utilizado o mesmo equipamento utilizado para a sua triagem, operando sob pressão e dotado de peneiras de perfuração adequada (triagem tipo SCN e SNS.

No caso em que a pasta de papel residual se destine à produção de uma camada de cobertura branca de cartão ou à produção de tipos de papel como jornal, escrita ou impressão, pode ser submetida a refinação, isto é, à remoção das tintas de impressão da mesma por lavagem ou flotação, seguida de branqueamento com utilização de peróxido de hidrogênio ou outros reagentes que não provoquem destruição das fibras.

2. Equipamento utilizado. Classificação, diagramas, princípio de funcionamento, principais parâmetros e finalidade tecnológica de máquinas e equipamentos

2.1 Despolpadores

Despolpadores- são dispositivos utilizados na primeira etapa do processamento de resíduos de papel, bem como na dissolução de resíduos secos reciclados, que são devolvidos ao fluxo tecnológico.

Por design, eles são divididos em dois tipos:

Com vertical (GDV)

Com posição de eixo horizontal (GRG), que, por sua vez, pode ter vários designs - para dissolver materiais não contaminados e contaminados (para resíduos de papel).

Neste último caso, os despolpadores são equipados com os seguintes dispositivos adicionais: coletor de arnês para retirada de arames, cordas, cordéis, trapos, celofane, etc.; um coletor de sujeira para remoção de grandes resíduos pesados e um mecanismo de corte de reboque.

O princípio de funcionamento dos despolpadores baseia-se no fato de que um rotor giratório coloca o conteúdo do banho em intenso movimento turbulento e o lança para a periferia, onde o material fibroso, atingindo facas estacionárias instaladas na transição entre o fundo e o corpo do despolpador, é quebrado em pedaços e feixes de fibras individuais.

A água com o material, passando pelas paredes do banho do despolpador, perde gradativamente velocidade e é novamente sugada para o centro do funil hidráulico formado ao redor do rotor. Graças a essa circulação intensa, o material se dissolve em fibras. Para intensificar esse processo, são instaladas tiras especiais na parede interna do banho, contra as quais a massa, ao bater, é submetida a vibrações adicionais de alta frequência, o que também contribui para sua dissolução em fibras. A suspensão fibrosa resultante é removida através de uma peneira anular localizada ao redor do rotor; a concentração da suspensão fibrosa é de 2,5...5,0% em modo contínuo operação do despolpador e 3,5....5% - com periódico.

Figura 3 - Diagrama de um despolpador hidráulico tipo GRG-40:

1 - mecanismo de corte de reboque; 2 – guincho; 3-- torniquete; 4-- unidade de cobertura;

5 – banho; 6-- rotor; 7 -- peneira de classificação; 8-- câmara de massa classificada;

9 -- acionamento da válvula do coletor de sujeira

O banho deste despolpador tem diâmetro de 4,3 m. É de estrutura soldada e é composto por diversas peças interligadas por meio de conexões flangeadas. O banho possui dispositivos guia para melhor circulação da massa nele contida. Para carregar o material solúvel e atender aos requisitos de segurança, o banho é equipado com uma escotilha de carregamento de fechamento. Por meio de uma esteira transportadora, os resíduos de papel são alimentados no banho em fardos de até 500 kg com arame de embalagem pré-cortado.

Em uma das paredes verticais do banho é fixado um rotor com impulsor (1,7 m de diâmetro), que tem velocidade de rotação não superior a 187 min.

Ao redor do rotor existe uma peneira anelar com diâmetros de furo de 16, 20, 24 mm e uma câmara para retirada da massa do despolpador.

No fundo do banho existe um coletor de sujeira projetado para coletar inclusões grandes e pesadas, que são retiradas periodicamente (a cada 1 - 4 horas).

O coletor de sujeira possui válvulas de corte e uma linha de abastecimento de água para eliminar os resíduos de fibra boa.

Usando um removedor de arnês localizado no segundo andar do edifício, inclusões estranhas (cordas, trapos, arame, fita de embalagem, grandes filmes de polímero, etc.) que podem ser torcidas em um feixe devido ao seu tamanho e propriedades são continuamente removidas do banho de um despolpador em funcionamento. Para formar um feixe em uma tubulação especial conectada ao banho do despolpador no lado oposto do rotor, primeiro você precisa abaixar um pedaço de arame farpado ou corda de modo que uma extremidade fique imersa 150-200 mm abaixo do nível do matsa no despolpador banho, e o outro é preso entre o tambor puxador e o rolo de pressão do extrator de arnês. Para facilitar o transporte do feixe resultante, ele é cortado por um mecanismo de disco especial instalado diretamente atrás do extrator de feixe.

A produtividade dos despolpadores depende do tipo de material fibroso, do volume do banho, da concentração da suspensão fibrosa e da sua temperatura, bem como do grau de sua dissolução.

2.2 Limpadores Vortex tipo OM

Os limpadores Vortex do tipo OM (Fig. 4) são usados para limpeza grosseira de resíduos de papel no fluxo do processo após o despolpador.

O limpador é composto por um cabeçote com tubos de entrada e saída, um corpo cônico, um cilindro de inspeção, um reservatório de lama acionado pneumaticamente e uma estrutura de suporte.

A massa de resíduos de papel a ser limpa é alimentada sob pressão excessiva no limpador através de um tubo localizado tangencialmente com uma ligeira inclinação em relação à horizontal.

Sob a influência de forças centrífugas que surgem quando a massa se move em um fluxo de vórtice de cima para baixo através do corpo cônico do purificador, pesadas inclusões estranhas são lançadas para a periferia e coletadas no reservatório de lama.

A massa purificada concentra-se na zona central do corpo e ao longo do fluxo ascendente, subindo, sai do purificador.

Durante o funcionamento do purificador, deve estar aberta a válvula superior do reservatório, por onde flui água para lavar os resíduos e diluir parcialmente a massa purificada. Os resíduos do poço de lama são removidos periodicamente à medida que se acumulam devido à entrada de água. Para fazer isso, feche alternadamente a válvula superior e abra a inferior. As válvulas são controladas automaticamente em intervalos pré-determinados dependendo do grau de contaminação da massa de resíduos de papel.

Os limpadores do tipo OM funcionam bem em concentrações de massa de 2 a 5%. Neste caso, a pressão de massa ideal na entrada deve ser de pelo menos 0,25 MPa, na saída cerca de 0,10 MPa e a pressão da água de diluição 0,40 MPa. Com um aumento na concentração de massa em mais de 5%, a eficiência de limpeza diminui drasticamente.

O limpador Vortex tipo OK-08 possui um design semelhante ao limpador OM. Difere do primeiro tipo por operar com menor concentração de massa (até 1%) e sem adição de água diluidora.

2.3 Dispositivos para separação magnética de AMS

Dispositivos de separação magnética são projetados para capturar inclusões ferromagnéticas de resíduos de papel.

Figura 5 – Aparelho para separação magnética

1 - quadro; 2 - tambor magnético; 3, 4, 10 - tubulações para abastecimento, retirada de massa e retirada de contaminantes, respectivamente; 5 - válvulas com atuador pneumático; 6 - reservatório; 7 - tubo com válvula; 8 - raspador; 9 - haste

Eles geralmente são instalados para purificação adicional da massa após os despolpadores antes dos purificadores do tipo OM e, assim, criam condições operacionais mais favoráveis para eles e outros equipamentos de limpeza. Os dispositivos de separação magnética em nosso país são produzidos em três tamanhos padrão.

São constituídos por um corpo cilíndrico, dentro do qual existe um tambor magnético, magnetizado por meio de blocos de ímãs cerâmicos planos montados em cinco faces localizadas no interior do tambor e conectando suas tampas finais. Listras magnéticas da mesma polaridade são instaladas em uma face e opostas nas faces adjacentes.

O aparelho conta ainda com raspador, reservatório de lama, tubos com válvulas e acionamento elétrico. O corpo do dispositivo é integrado diretamente na tubulação de massa. as inclusões ferromagnéticas contidas na massa ficam retidas na superfície externa do tambor magnético, do qual, à medida que se acumulam, são removidas periodicamente com um raspador para o coletor de lama, e deste último com um jato de água, como no OM- dispositivos do tipo. O tambor é limpo e a bandeja de lama é esvaziada automaticamente girando-a a cada 1-8 horas, dependendo do grau de contaminação dos resíduos de papel.

2.4 Moinho de pulso

O moinho pulsante é utilizado para a dissolução final em fibras individuais de pedaços de papel usado que passaram pelos orifícios da peneira anular do despolpador.

Figura 6 – Moinho de pulsação

1 – estator com fone de ouvido; 2 -- fone de ouvido do rotor; 3 -- caixa de vedação; 4 -- Câmera;

5 -- laje de fundação; 6 -- mecanismo de definição de lacunas; 7 -- acoplamento; 8 -- cerca

A utilização de moinhos de pulsação permite aumentar a produtividade dos despolpadores e reduzir o consumo de energia, pois neste caso o papel dos despolpadores pode ser reduzido principalmente à decomposição dos resíduos de papel até um estado onde possam ser bombeados por meio de bombas centrífugas. Por esta razão, os moinhos de pulso são frequentemente instalados após a polpação em despolpadores de celulose, bem como resíduos secos de máquinas de papel e cartão.

O moinho de pulsação consiste em um estator e um rotor e aparência assemelha-se a um moinho cônico íngreme, mas não se destina a esse propósito.

O conjunto de trabalho dos moinhos de pulsação de estator e rotor difere do conjunto de moinhos cônicos e de disco. Tem formato de cone e três fileiras de ranhuras e saliências alternadas, cujo número em cada fileira aumenta à medida que o diâmetro do cone aumenta. Ao contrário dos dispositivos de moagem em moinhos de pulsação, a folga entre os encaixes do rotor e do estator é de 0,2 a 2 mm, ou seja, dezenas de vezes maior que a espessura média das fibras, para que estas, ao passarem pelo moinho, não sejam danificadas mecanicamente, e o grau da massa de moagem praticamente não aumenta (é possível um aumento de não mais que 1 - 2°SR). A folga entre as conexões do rotor e do estator é ajustada usando um mecanismo de aditivo especial.

O princípio de funcionamento dos moinhos de pulsação baseia-se no fato de que uma massa com concentração de 2,5 - 5,0%, passando pelo moinho, é submetida a intensa pulsação de pressões hidrodinâmicas (até vários megapascais) e gradientes de velocidade (até 31 m /s), resultando numa boa separação de caroços, tufos e pétalas em fibras individuais sem encurtá-las. Isso ocorre porque quando o rotor gira, suas ranhuras são periodicamente bloqueadas pelas saliências do estator, enquanto a seção transversal aberta para a passagem da massa é drasticamente reduzida e sofre fortes choques hidrodinâmicos, cuja frequência depende da velocidade de rotação do rotor. e o número de ranhuras em cada fileira do rotor e do estator e pode atingir até 2.000 vibrações por segundo. Graças a isso, o grau de dissolução de resíduos de papel e outros materiais em fibras individuais chega a 98% em uma passagem pelo moinho.

Característica distintiva Outra vantagem dos moinhos de pulsação é que eles são confiáveis na operação e consomem relativamente pouca energia (3 a 4 vezes menos que os moinhos cônicos). Os moinhos de pulsação vêm em diferentes marcas, as mais comuns estão listadas abaixo.

2.5 Separadores turbo

Os turboseparadores são projetados para a redispersão simultânea de resíduos de papel após os despolpadores e sua posterior separação separada de inclusões leves e pesadas que não foram separadas nas etapas anteriores de sua preparação.

A utilização de turboseparadores permite mudar para esquemas de duas fases para a dissolução de resíduos de papel. Tais esquemas são especialmente eficazes para a reciclagem de resíduos de papel contaminados mistos. Neste caso, a dissolução primária é realizada em despolpadores hidráulicos que possuem grandes aberturas de peneira de triagem (até 24 mm), e também são equipados com extrator de corda e coletor de sujeira para resíduos grandes e pesados. Após a dissolução primária, a suspensão é enviada para purificadores de massa de alta concentração para separar pequenas partículas pesadas e depois para dissolução secundária em turboseparadores.

Os turboseparadores vêm em diferentes tipos, podem ter o formato do corpo em forma de cilindro ou cone truncado, podem ter nomes diferentes (turboseparador, separador de fibra, despolpador classificador), mas o princípio de seu funcionamento é aproximadamente o mesmo e é o seguinte. A massa de resíduos de papel entra no turboseparador sob um excesso de pressão de até 0,3 MPa através de um tubo localizado tangencialmente e, graças à rotação do rotor com pás, adquire intensa rotação turbulenta e circulação dentro do aparelho até o centro do rotor. Com isso, ocorre maior dissolução dos resíduos de papel, o que não é totalmente realizado no despolpador na primeira etapa de dissolução.

Além disso, a massa de resíduos de papel, dissolvida em fibras individuais, devido ao excesso de pressão, passa por orifícios relativamente pequenos (3-6 mm) na peneira anular localizada ao redor do rotor e entra na câmara receptora de boa massa. Inclusões pesadas são lançadas para a periferia do corpo do aparelho e, movendo-se ao longo de sua parede, atingem a tampa localizada em frente ao rotor, caem no coletor de sujeira, onde são lavadas com água circulante e removidas periodicamente. Para removê-los, as válvulas correspondentes são abertas automaticamente e alternadamente. A frequência de remoção de inclusões pesadas depende do grau de contaminação do resíduo de papel e varia de 10 minutos a 5 horas.

Na parte central são coletadas pequenas inclusões leves em forma de casca, pedaços de madeira, rolhas, celofane, polietileno, etc., que não podem ser separadas em um despolpador convencional, mas podem ser trituradas em pulsação e outros tipos de dispositivos semelhantes. do fluxo de vórtice da massa e a partir daí através de um bocal especial localizado na parte central da tampa final do dispositivo é removido periodicamente. Para o funcionamento eficiente dos turboseparadores, é necessário retirar pelo menos 10% da massa total recebida para processamento com resíduos leves. A utilização de turboseparadores permite criar condições mais favoráveis para o funcionamento dos equipamentos de limpeza posterior, melhorar a qualidade dos resíduos de pasta de papel e reduzir o consumo de energia para a sua preparação em até 30...40%.

Figura 7 - Esquema de funcionamento do despolpador tipo triagem GRS:

1 -- quadro; 2 -- rotor; 3 -- peneira de classificação;

4 -- câmara de massa classificada.

2.6 Ordenação

A triagem SCN destina-se à triagem fina de produtos fibrosos semiacabados de todos os tipos, incluindo resíduos de papel. Esses classificadores estão disponíveis em três tamanhos padrão e diferem principalmente em tamanho e desempenho.

Figura 8 - Peneiramento de pressão de tela única com rotor cilíndrico SCN-0.9

1 - acionamento elétrico; 2 -- suporte do rotor; 3 -- peneira; 4 -- rotor; 5 -- braçadeira;

6 -- quadro; 7, 8, 9, 10 -- tubulações para entrada de massa, resíduos pesados, massa triada e resíduos leves, respectivamente

O corpo de triagem é de formato cilíndrico, localizado verticalmente, dividido no plano horizontal por divisórias de disco em três zonas, das quais a superior é utilizada para receber a massa e separar dela as inclusões pesadas, a do meio é para a triagem principal e retirada de massa boa, e a inferior é para coleta e retirada de resíduos de triagem.

Cada zona possui tubos correspondentes. A tampa de classificação é montada em um suporte giratório, o que facilita os trabalhos de reparo.

Para retirar o gás que se acumula no centro da parte superior do classificador, existe um encaixe com torneira na tampa.

A carcaça contém um tambor de peneira e um rotor cilíndrico em forma de vidro com saliências esféricas na superfície externa dispostas em espiral. Este projeto de rotor cria uma pulsação de alta frequência na zona de classificação em massa, o que elimina a trituração mecânica de inclusões estranhas e garante a autolimpeza da tela de classificação durante o processo de classificação.

A massa de peneiramento com concentração de 1-3% é fornecida sob sobrepressão de 0,07-0,4 MPa para a zona superior através de um tubo localizado tangencialmente. Inclusões pesadas, sob a influência da força centrífuga, são lançadas em direção à parede, caem no fundo desta zona e, através do cano de esgoto pesado, entram no poço de lama, de onde são retiradas periodicamente.

A massa, livre de inclusões pesadas, é despejada através de uma divisória anular na zona de classificação - no espaço entre a peneira e o rotor.

As fibras que passaram pela abertura da peneira são descarregadas pelo bocal de massa classificada.

Frações de fibras grossas, feixes e pétalas de fibras e outros resíduos que não passam pela peneira são descartados na zona de triagem inferior e de lá são descarregados continuamente através do tubo de resíduos leves para posterior triagem. Caso seja necessário separar uma massa de alta concentração, a água pode entrar na zona de triagem; a água também é utilizada para diluir os resíduos.

Para garantir o funcionamento eficiente das instalações de triagem, é necessário garantir uma queda de pressão na entrada e saída da massa de até 0,04 MPa e manter a quantidade de resíduos de triagem em um nível de pelo menos 10-15% da massa recebida . Se necessário, classificadores do tipo SCN podem ser usados como fracionadores de resíduos de papel.

Um classificador de pressão dupla, tipo SNS-0.5-50, foi criado há relativamente pouco tempo e se destina à triagem preliminar de resíduos de papel que passaram por triagem adicional e remoção de inclusões grosseiras. Possui um design fundamentalmente novo que permite o uso mais eficiente da superfície de triagem das peneiras, aumentando a produtividade e a eficiência da triagem, além de reduzir os custos de energia. O sistema de automação utilizado na triagem torna-o um dispositivo de fácil manutenção. Ele pode ser usado para classificar não apenas resíduos de papel, mas também outros produtos fibrosos semiacabados.

O corpo de classificação é um cilindro oco localizado horizontalmente; dentro do qual existe um tambor peneira e um rotor coaxial com ele. Dois anéis são fixados na superfície interna do corpo, que são o suporte anular do tambor da peneira e formam três cavidades anulares. Os mais externos recebem para a suspensão classificada; possuem tubos para fornecimento de massa e coletores de lama para coleta e remoção de inclusões pesadas; A cavidade central é projetada para drenar a suspensão classificada e remover resíduos.

O rotor de triagem é um tambor cilíndrico pressionado sobre um eixo, em cuja superfície externa são soldadas saliências estampadas, cujo número e sua localização na superfície do tambor são feitas de tal forma que durante uma rotação do rotor, dois pulsos hidráulicos atuam em cada ponto da peneira tambor, promovendo a triagem e autolimpeza da peneira. A suspensão a ser limpa com concentração de 2,5-4,5% sob sobrepressão de 0,05-0,4 MPa entra tangencialmente em duas correntes nas cavidades entre as tampas, por um lado, e os anéis periféricos e a extremidade do rotor, por A outra mão. Sob a influência de forças centrífugas, as inclusões pesadas contidas na suspensão são lançadas em direção à parede da carcaça e caem nos coletores de lama, e a suspensão fibrosa na fenda anular formada pela superfície interna das telas e pela superfície externa do rotor. Aqui a suspensão é exposta a um rotor rotativo com elementos perturbadores na sua superfície externa. Sob a diferença de pressão dentro e fora do tambor da peneira e a diferença no gradiente de velocidade da massa, a suspensão purificada passa pelos orifícios da peneira e entra na câmara anular receptora entre o tambor da peneira e o alojamento.

Os resíduos de triagem em forma de fogos, pétalas e outras inclusões grandes que não passaram pelos orifícios da peneira, sob a influência do rotor e da diferença de pressão, deslocam-se em contrafluxos para o centro do tambor da peneira e saem da triagem através de um tubo especial nele. A quantidade de resíduos de triagem é regulada por meio de uma válvula com acionamento pneumático de rastreamento dependendo de sua concentração. Caso seja necessário diluir os resíduos e regular a quantidade de fibra utilizável nele contida, a água reciclada pode ser fornecida à câmara de resíduos por meio de uma tubulação especial.

2.7 Limpadores Vortex

São muito utilizados na fase final da limpeza de resíduos de papel, pois permitem retirar dele as menores partículas de diversas origens, mesmo aquelas que diferem ligeiramente em gravidade específica da gravidade específica da fibra boa. Eles operam em uma concentração de massa de 0,8-1,0% e removem efetivamente vários contaminantes de até 8 mm de tamanho. O projeto e a operação dessas instalações são descritos detalhadamente a seguir.

2.8 Fracionadores

Fracionadores são dispositivos projetados para separar a fibra em várias frações que diferem em dimensões lineares. A celulose residual, especialmente no processamento de resíduos mistos, contém um grande número de fibras pequenas e destruídas, cuja presença leva ao aumento da lavagem das fibras, retarda a desidratação da polpa e piora as propriedades de resistência do produto acabado.

Para aproximar estes indicadores até certo ponto daqueles, como no caso da utilização de materiais fibrosos originais que não foram utilizados, a massa de resíduos de papel tem de ser adicionalmente triturada para restaurar as suas propriedades de formação de papel. Porém, durante o processo de moagem, ocorre inevitavelmente uma maior moagem da fibra e o acúmulo de frações ainda menores, o que reduz ainda mais a capacidade de desidratação da massa e, além disso, leva a uma produção completamente inútil. despesa adicional quantidade significativa de energia para moagem.

Portanto, o esquema mais reativo para a preparação de resíduos de papel é aquele em que, durante o processo de triagem, a fibra é fracionada, e ou apenas a fração de fibra longa é submetida a posterior moagem, ou são moídas separadamente, mas de acordo com diferentes modos que são ideais para cada fração.

Isso permite reduzir o consumo de energia para moagem em aproximadamente 25% e aumentar em até 20% as características de resistência do papel e papelão obtidos a partir de resíduos de papel.

Como fração, podem ser utilizados classificadores do tipo SCN com diâmetro de abertura da peneira de 1,6 mm, mas devem operar de forma que os resíduos na forma de fração de fibra longa constituam pelo menos 50...60% do total quantidade de massa que entra na classificação. Ao fracionar resíduos de celulose do fluxo do processo, é possível excluir as etapas de processamento de dispersão térmica e limpeza fina adicional da celulose em classificações como SZ-12, STs-1.0, etc.

O diagrama de um fracionador, denominado instalação de triagem de resíduos de celulose, tipo USM e o princípio de seu funcionamento são mostrados na Fig. 9.

A instalação possui um corpo cilíndrico vertical, em cuja parte superior existe um elemento classificador em forma de disco localizado horizontalmente, e abaixo dele, na parte inferior do corpo, existem câmaras concêntricas para seleção de diversas frações de fibra.

A suspensão fibrosa selecionada sob um excesso de pressão de 0,15 -0,30 MPa através do bocal do bocal é direcionada perpendicularmente à superfície do elemento de triagem através do bocal do bocal a uma velocidade de até 25 m/s e, atingindo-o, devido à energia do choque hidráulico, ele é quebrado em minúsculas partículas individuais, que na forma dos respingos se espalham radialmente na direção do centro do impacto e, dependendo do tamanho das partículas da suspensão, caem nas câmaras concêntricas correspondentes localizadas no parte inferior da classificação. Os menores componentes da suspensão são coletados na câmara central e os maiores deles são coletados na periferia. A quantidade de frações de fibra obtidas depende do número de câmaras receptoras instaladas para elas.

2.9 Unidades de dispersão térmica - TDU

Projetado para dispersão uniforme de inclusões contidas na massa de resíduos de papel e não separadas durante sua limpeza e triagem fina: tintas de impressão, betume amolecido e fusível, parafina, diversos contaminantes resistentes à umidade, pétalas de fibra, etc. essas inclusões são distribuídas uniformemente por todo o volume da suspensão, o que a torna monocromática, mais uniforme e evita a formação de diversos tipos de manchas no papel acabado ou papelão obtido a partir de resíduos de papel.

Além disso, a dispersão ajuda a reduzir o betume e outros depósitos nos cilindros de secagem e roupas das máquinas de papel e cartão, o que aumenta sua produtividade.

O processo de dispersão térmica é o seguinte. A massa de resíduos de papel, após dissolução adicional e limpeza grosseira preliminar, é espessada até uma concentração de 30-35%, submetida a tratamento térmico para amolecer e derreter as inclusões não fibrosas nela contidas e, em seguida, enviada ao dispersante para dispersão uniforme dos componentes contidos na massa.

O diagrama tecnológico do TDU é mostrado na Fig. 10. A TDU inclui um espessador, um estripador de rosca e um elevador de rosca, uma câmara de vaporização, um dispersor e um misturador. O corpo de trabalho do espessador são dois tambores perfurados completamente idênticos, parcialmente imersos em um banho com a massa espessada. O tambor é composto por uma carcaça, na qual são pressionados discos com munhões nas extremidades, e uma peneira filtrante. Os discos possuem recortes para drenagem do filtrado. Na superfície externa das cascas existem muitas ranhuras anulares, na base das quais são feitos furos para drenar o filtrado da peneira para o tambor.

O corpo do espessador consiste em três compartimentos. O do meio é o banho espessante, e os dois externos são utilizados para coletar o filtrado drenado da cavidade interna dos tambores. A massa para espessamento é fornecida através de um tubo especial até a parte inferior do compartimento intermediário.

O espessador opera com um leve excesso de pressão da massa no banho, para o qual todas as partes funcionais do banho possuem vedações feitas de polietileno de alto peso molecular. Sob a influência de uma diferença de pressão, a água é filtrada da massa e uma camada de fibra é depositada na superfície dos tambores, que, ao girarem um em direção ao outro, cai no espaço entre eles e é adicionalmente desidratada devido ao pressão de fixação, que pode ser ajustada pelo movimento horizontal de um dos tambores. A camada resultante de fibra condensada é removida da superfície dos tambores por meio de raspadores textolite, articulados e que permitem ajustar a força de fixação. Para a lavagem das telas dos tambores, existem sprays especiais que permitem a utilização de água reciclada contendo até 60 mg/l de sólidos em suspensão.

A produtividade do espessador e o grau de espessamento da massa podem ser ajustados alterando a velocidade de rotação dos tambores, a pressão de filtração e a pressão dos tambores. A camada fibrosa da massa, retirada pelos raspadores dos tambores espessadores, entra no banho receptor da rosca ripper, onde é solta em pedaços separados por meio de uma rosca e transportada para uma rosca inclinada que alimenta a massa na câmara de vapor, que é um cilindro oco com um parafuso dentro.

A vaporização da massa nas câmaras das instalações domésticas é realizada em pressão atmosférica a uma temperatura não superior a 95 °C, fornecendo vapor vivo com uma pressão de 0,2-0,4 MPa à parte inferior da câmara de vapor através de 12 bicos espaçados uniformemente em uma fileira.

O tempo que a massa permanece na câmara de vapor pode ser ajustado alterando a velocidade da rosca; geralmente varia de 2 a 4 minutos. A temperatura do vapor é ajustada alterando a quantidade de vapor fornecida.

Na área do tubo de descarga, existem 8 pinos no parafuso da câmara de vapor, que servem para misturar a massa na zona de descarga e eliminar sua suspensão nas paredes do tubo por onde entra no parafuso alimentador de o dispersante. A aparência do dispersor de massa se assemelha a um moinho de disco com velocidade de rotor de 1000 min-1. O dispersante de trabalho instalado no rotor e no estator consiste em anéis concêntricos com saliências em forma de furador, e as saliências dos anéis do rotor se encaixam nos espaços entre os anéis do estator sem entrar em contato com eles. A dispersão da massa de resíduos de papel e das inclusões nela contidas ocorre pelo impacto das saliências do fone de ouvido com a massa, bem como pelo atrito das fibras contra as superfícies de trabalho do fone de ouvido e entre si quando a massa passa pela área de trabalho. Se necessário, dispersantes podem ser usados como dispositivos de moagem. Neste caso, é necessário trocar o conjunto dispersante pelo conjunto moinho de discos e criar a folga adequada entre o rotor e o estator adicionando-os.

Após a dispersão, a massa entra no misturador, onde é diluída com água reciclada do espessador e entra na piscina de massa dispersa. Existem instalações de dispersão térmica que operam sob pressão excessiva com uma temperatura de processamento de resíduos de papel de 150-160 °C. Nesse caso, é possível dispersar todos os tipos de betume, inclusive aqueles com alto teor de resinas e asfalto, mas as propriedades físicas e mecânicas da massa de resíduos de papel são reduzidas em 25-40%.

3. Cálculos tecnológicos

Antes de realizar os cálculos é necessário selecionar o tipo de máquina de papel (PCM).

Selecionando um tipo de máquina para fazer papel

A escolha do tipo de máquina de papel (CBM) é determinada pelo tipo de papel produzido (sua quantidade e qualidade), bem como pelas perspectivas de mudança para outros tipos de papel, ou seja, Possibilidade de produzir um sortido variado. Ao escolher um tipo de máquina, os seguintes aspectos devem ser considerados:

Indicadores de qualidade de papel de acordo com os requisitos GOST;

Justificativa do tipo de moldagem e velocidade de operação da máquina;

Compilação mapa tecnológico máquinas para produção deste tipo de papel;

Velocidade, largura de corte, acionamento e sua faixa de controle, presença de prensa de colagem embutida ou dispositivo de revestimento, etc.;

Concentração de massa e secura da teia por peças da máquina, concentração de água circulante e quantidade de defeitos úmidos e secos da máquina;

Cronograma de temperatura de secagem e métodos para sua intensificação;

grau de acabamento do papel na máquina (número de calandras da máquina).

As características das máquinas por tipo de papel são fornecidas na Seção 5 deste manual.

3.1 Cálculo da produtividade da máquina de papel e da fábrica

A título de exemplo, foram feitos os cálculos necessários para uma fábrica composta por duas máquinas de papel com largura não cortada de 8,5 m (largura de corte 8,4 m), produzindo papel jornal de 45 g/m2 a uma velocidade de 800 m/min. O esquema tecnológico geral da produção de papel é mostrado na Fig. 90. O cálculo utiliza dados do balanço de água e fibra determinado.

Ao determinar a produtividade de uma máquina de papel (BDM), são calculados:

produtividade horária máxima calculada da máquina durante operação contínua QCHAS.BR. (o desempenho também pode ser denotado pela letra P, por exemplo RFAS.BR.);

rendimento máximo projetado da máquina durante operação contínua por 24 horas - QSUT.BR.;

produtividade média diária da máquina e da fábrica QSUT.N., QSUT.NF.;

produtividade anual da máquina e da fábrica QYEAR, QYEAR.F.;

mil toneladas/ano,

onde BH é a largura da folha de papel na bobina, m; n - velocidade máxima máquinas, m/min; q - gramatura do papel, g/m2; 0,06 - coeficiente de conversão de gramas em quilogramas e minutos em horas; KEF - fator de eficiência global do uso da máquina de papel; 345 é o número estimado de dias que a máquina de papel opera por ano.

onde KV é o coeficiente de utilização do tempo de trabalho da máquina; na nSR< 750 м/мин КВ =22,5/24=0,937; при нСР >750 m/min CV =22/24=0,917; KX - coeficiente que leva em consideração defeitos no carro e inativo Máquinas KO, avarias na máquina de corte KR e avarias na supercalandra KS (KX = KO·KR·KS); CT é o coeficiente tecnológico de aproveitamento da velocidade da máquina de papel, levando em consideração suas possíveis oscilações associadas à qualidade dos produtos semiacabados e demais fatores tecnológicos, CT = 0,9.

Para o exemplo em questão:

mil toneladas/ano.

Produtividade diária e anual da fábrica com instalação de duas máquinas de papel:

mil toneladas/ano.

3.2 Cálculos básicos para o departamento de preparação de massa

Cálculo de produtos semiacabados frescos

A título de exemplo, foi feito o cálculo do departamento de preparação de massa de uma fábrica que produz papel jornal de acordo com a composição especificada no cálculo do balanço de água e fibra, ou seja, pasta kraft semi-branqueada 10%, pasta termomecânica 50%, pasta de madeira desfibrada 40%.

O consumo de fibra seca ao ar para a produção de 1 tonelada de papel líquido é calculado com base no balanço de água e fibra, ou seja, consumo de fibra fresca por 1t papel de jornal líquido é 883,71 kg de fibra absolutamente seca (celulose + DDM + TMM) ou 1.004,22 kg de fibra seca ao ar, incluindo celulose - 182,20 kg, DDM - 365,36 kg, TMM - 456,66 kg.

Para garantir a máxima produtividade diária de uma máquina de papel, o consumo de produtos semiacabados é:

celulose 0,1822 · 440,6 = 80,3 t;

DDM 0,3654 · 440,6 = 161,0 t;

TMM 0,4567 · 440,6 = 201,2 t.

Para garantir a produtividade líquida diária de uma máquina de papel, o consumo de produtos semiacabados é:

celulose 0,1822 · 334,9 = 61 t;

DDM 0,3654 · 334,9 = 122,4 t;

TMM 0,4567 · 334,9 = 153,0 t.

Para garantir a produtividade anual da máquina de papel, o consumo de produtos semiacabados é correspondentemente:

celulose 0,1822 · 115,5 = 21,0 mil toneladas

DDM 0,3654 · 115,5 = 42,2 mil toneladas;

TMM 0,4567 · 115,5 = 52,7 mil toneladas.

Para garantir a produtividade anual da fábrica, o consumo de produtos semiacabados é correspondentemente:

celulose 0,1822 231 = 42,0 mil toneladas

DDM 0,3654 · 231 = 84,4 mil toneladas;

TMM 0,4567 · 231 = 105,5 mil toneladas.

Na falta de cálculo do saldo de água e fibra, o consumo de produto semiacabado fresco e seco ao ar para a produção de 1 tonelada de papel é calculado pela fórmula: 1000 - B 1000 - B - 100 · W - 0,75 · K

RS = + P+ MO, kg/t, 0,88

onde B é a umidade contida em 1 tonelada de papel, kg; Z - teor de cinzas do papel, %; K - consumo de colofónia por 1 tonelada de papel, kg; P - perdas irreversíveis (lavagem) de fibra com teor de umidade de 12% por 1 tonelada de papel, kg; 0,88 - fator de conversão do estado absolutamente seco para seco ao ar; 0,75 - coeficiente que leva em consideração a retenção de breu no papel; RH - perda de breu com água circulante, kg.

Cálculo e seleção de equipamentos de moagem

O cálculo da quantidade de equipamentos de moagem é baseado no consumo máximo de produtos semiacabados e levando em consideração o tempo de operação do equipamento 24 horas por dia. No exemplo em questão, o consumo máximo de celulose seca ao ar para ser moída é de 80,3 toneladas/dia.

Método de cálculo nº 1.

1) Cálculo de moinhos de disco da primeira etapa de moagem.

Para moagem de celulose em alta concentração conforme tabelas apresentadas em“Equipamento de produção de celulose e papel” (Manual de referência para estudantes. Especial. 260300 “Tecnologia de processamento químico de madeira” Parte 1 / Compilado por F.Kh. Khakimov; Perm State Technical University Perm, 2000. 44 p. .)Moinhos do A marca MD-31 é aceita. Carga específica no fio da faca EMé= 1,5J/m. Neste caso, o segundo comprimento de corte Ls, m/s, é 208 m/s (seção 4).

Poder de moagem eficaz Não, kW, é igual a:

N e = 103Vé Ls · j = 103 1,5 . 0,208 1 = 312 kW,

onde j é o número de superfícies de moagem (para um moinho de disco único j = 1, para um moinho de disco duplo j = 2).

Desempenho do moinho MD-4Sh6 Qp, t/dia, para as condições de moagem aceitas será:

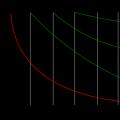

Onde qe=75 kW . h/t consumo específico de energia útil para moagem de celulose não branqueada com sulfato de 14 a 20 °SR (Fig. 3).

Então o número necessário de moinhos para instalação será igual a:

A produtividade do moinho varia de 20 a 350 t/dia, aceitamos 150 t/dia.

Aceitamos dois moinhos para instalação (um de reserva). Nxx = 175 kW (seção 4).

Nn

Nn = Ne +Nxx= 312 + 175 = 487 kW.

PARANn > Ne+Nxx;

0,9. 630 > 312 + 175; 567 > 487,

realizado.

2) Cálculo dos moinhos da segunda etapa de moagem.

Para moer celulose na concentração de 4,5%, são utilizados moinhos da marca MDS-31. Carga específica no fio da faca EMé=1,5J/m. O segundo comprimento de corte é obtido de acordo com a tabela. 15: Ls= 208 m/s = 0,208 km/s.

Poder de moagem eficaz Ne, kW será igual a:

Ne =Bé Ls= 103·1,5 . 0,208·1 = 312 kW.

Consumo específico de energia qe, kW . h/t, para moagem de celulose de 20 a 28°ShR de acordo com o cronograma será (ver Fig. 3);

qe =q28 - q20 = 140 - 75 = 65 kW . h/t

Desempenho do moinho Pp, t/dia, para as condições operacionais aceitas será igual a:

Então o número necessário de moinhos será:

Nxx = 175 kW (seção 4).

Consumo de energia do moinho Nn, kW, para as condições de moagem aceitas será igual a:

Nn = Ne +Nxx= 312 + 175 = 487 kW.

A verificação da potência do motor de acionamento é realizada de acordo com a equação:

PARANn > Ne+Nxx;

0,9. 630 > 312 + 175;

Portanto, a condição para verificação do motor elétrico é atendida.

São aceitos dois moinhos para instalação (um de reserva).

Método de cálculo nº 2.

É aconselhável calcular o equipamento de moagem de acordo com o cálculo acima, porém, em alguns casos (por falta de dados dos moinhos selecionados), o cálculo pode ser realizado utilizando as fórmulas abaixo.

Ao calcular o número de moinhos, assume-se que o efeito de moagem é aproximadamente proporcional ao consumo de energia. O consumo de eletricidade para moagem de celulose é calculado pela fórmula:

E= e· PC·(b- a), kWh/dia,

Onde e? consumo específico de energia elétrica, kWh/dia; PC? quantidade de produto semiacabado seco ao ar a ser moído, t; A? grau de moagem do produto semiacabado antes da moagem, oShR; b? grau de moagem do produto semiacabado após moagem, oShR.

A potência total dos motores elétricos dos moinhos é calculada pela fórmula:

Onde h? fator de carga de motores elétricos (0,80–0,90); z? número de horas de operação do moinho por dia (24 horas).

A potência dos motores elétricos do moinho para as etapas de moagem é calculada da seguinte forma:

Para a 1ª etapa de moagem;

Para a 2ª etapa de moagem,

Onde X1 E X2 ? distribuição de energia eléctrica à 1ª e 2ª fases de moagem, respectivamente, %.

A quantidade necessária de moinhos para a 1ª e 2ª etapas de moagem será: bomba tecnológica para máquina de papel

Onde N1 M E N2 M ? potência dos motores elétricos dos moinhos destinados à instalação na 1ª e 2ª etapas de moagem, kW.

De acordo com o esquema tecnológico adotado, o processo de moagem é realizado na concentração de 4% até 32 oSR em moinhos de disco em duas etapas. O grau inicial de moagem da celulose semi-branqueada de madeira macia com sulfato é de 13 oShR.

De acordo com dados práticos, o consumo específico de energia para moagem de 1 tonelada de celulose branqueada de fibra longa ao sulfato em moinhos cônicos será de 18 kWh/(t OSR). No cálculo foi considerado um consumo específico de energia de 14 kWh/(t·shr); Como a moagem é projetada em moinhos de discos, a economia de energia é levada em consideração? 25%.

Documentos semelhantes

Diferença entre papel e papelão, matérias-primas (produtos semiacabados) para sua produção. Etapas tecnológicas de produção. Tipos de produtos acabados de papel e papelão e suas áreas de aplicação. Características produtivas e econômicas da Corrugated Packaging LLC.

trabalho do curso, adicionado em 01/02/2010

Desempenho da máquina de papel. Cálculo de produtos semiacabados para produção de papel. Seleção de equipamentos de moagem e equipamentos para processamento de sucata retornável. Cálculo da capacidade de piscinas e bombas de massa. Preparação de suspensão de caulim.

trabalho do curso, adicionado em 14/03/2012

Composição e indicadores para papel offset. Maneiras de intensificar a desidratação na seção de imprensa. Selecionando a largura de corte da máquina de papel. Cálculo da potência consumida por uma prensa carregada. Seleção e verificação dos rolamentos do eixo de sucção.

trabalho do curso, adicionado em 17/11/2009

Processo tecnológico de produção de papel; preparação de materiais de partida. Revisão analítica do projeto de uma máquina para fabricar papel: dispositivos de conformação e desidratação da peça de malha: cálculo da produtividade do rolo tensor de malha, seleção de rolamentos.

trabalho do curso, adicionado em 06/05/2012

Características das matérias-primas e produtos. Descrição esquema tecnológico produção de papel higiênico. Cálculos tecnológicos básicos, elaboração de balanço material. Seleção de equipamentos, controle automático e regulação do processo de secagem do papel.

trabalho do curso, adicionado em 20/09/2012

Consideração do sortimento, características do processo produtivo e propriedades estruturais e mecânicas do papelão. Descrição do princípio de funcionamento das peças individuais de uma máquina para fabricar papelão. Estudo das características tecnológicas de instrumentos para pesquisa em papel.

trabalho do curso, adicionado em 09/02/2010

Métodos de obtenção de matéria-prima (celulose) para produção de papel. Diagrama de uma máquina para fabricar papel de malha plana. Processo tecnológico de calandragem de papel. Revestimento de papel leve, completo e fundido, diagrama de instalação de revestimento separado.

resumo, adicionado em 18/05/2015

As principais atividades da fábrica de celulose e papel, a gama de produtos e fontes de investimento. Tipos técnicos de papel e papelão, áreas de aplicação, características da tecnologia de produção, cálculo de materiais e equilíbrio térmico.

tese, adicionada em 18/01/2013

Processos tecnológicos de produção de laticínios, operações tecnológicas realizadas em diversas máquinas e dispositivos. Descrição do esquema tecnológico de produção de spreads, características comparativas e funcionamento dos equipamentos tecnológicos.

trabalho do curso, adicionado em 27/03/2010

Tipos, propriedades, finalidade e processo tecnológico para produção de papelão ondulado. Classificação de embalagens de papelão ondulado. Dispositivos para impressão em papelão. Propriedades dos produtos resultantes. Vantagens do papelão revestido e sua aplicação.

Uma pessoa está constantemente preocupada em como tornar sua vida mais fácil. Olhe ao seu redor, pense em quais itens do dia a dia você não poderia prescindir. Todos terão sua própria longa lista. Mas podemos afirmar com segurança que há lugar na lista para papel higiênico e guardanapos descartáveis. Na Rússia, o papel higiênico começou a ser produzido apenas em mil novecentos e sessenta e oito, e antes disso eles não sabiam de sua existência e passavam muito bem sem ele.

De que são feitos o papel higiênico e os guardanapos descartáveis?

O papel para a produção de guardanapos descartáveis e papel é feito com tecnologias especiais. A celulose e os resíduos de papel são as matérias-primas para a sua produção. Eles podem ser usados separadamente ou misturados. A partir da matéria-prima preparada é feita uma pasta de papel especial, e a partir dela já são feitos papel higiênico e guardanapos descartáveis.

A empresa Lad-M oferece todos os equipamentos necessários:

Peneira cilíndrica série YTS

LIMPEZA DE TAMBOR (HORIZONTAL)

TRIAGEM DE PRESSÃO VERTICAL

LIMPADOR VERTICAL DE BAIXA CONCENTRAÇÃO

CORTADOR VERTICAL CONSTANTE DE MÉDIA CONCENTRAÇÃO

LIMPADOR DE BAIXA CONCENTRAÇÃO VERTICAL CONSTANTE

CLASSIFICAÇÃO DE VIBRAÇÃO

LIMPADOR VORTEX PARA LUZ INCLUI

HIDRATANTE DE ALTA CONCENTRAÇÃO ZGS

RASPADOR

Na produção de qualquer papel, a pasta de papel é considerada uma suspensão aquosa contendo as substâncias necessárias à fabricação do papel.

O processo de produção de papéis e guardanapos ocorre em várias etapas:

- Tudo começa com o preparo da própria massa – essa é a primeira etapa;

- A segunda etapa é a produção de produtos de papel a partir dele.

A polpa de papel não pode ser feita a partir de qualquer resíduo de papel. Apenas alguns tipos são adequados, nomeadamente: papel branco de celulose, papel pautado também branco com riscas pretas ou coloridas, papel para livros, revistas e arquivos (sem capas, clipes, encadernações). Você também pode usar papelão, revistas, jornais. O conteúdo de papel inutilizável nos resíduos de papel levará à diminuição da qualidade do produto fabricado.

Os seguintes tipos de papel não podem ser usados para fazer pasta de papel:

- revestido com polietileno, verniz, filmes, tecido;

- impregnado com diversas substâncias;

- papel e papelão queimados;

- contendo outros materiais: tecidos, cordas, madeira, polietileno;

- localizados em instituições médicas e veterinárias.

Após a coleta dos resíduos de papel necessários, um equipamento especial para a preparação de polpa de papel dissolve a matéria-prima dos resíduos de papel ou celulose em pequenas fibras até obter uma massa homogênea, e também é limpo de diversas impurezas.

Em seguida, com equipamentos especiais, a matéria-prima passa por diversas etapas de limpeza e moagem, sendo diluída em água até a consistência desejada. Após passar por todos os procedimentos, obtemos a pasta de papel pronta para a produção de papel higiênico e guardanapos descartáveis. Assim, a qualidade da massa depende da qualidade das matérias-primas, e dela, por sua vez, depende a qualidade do produto fabricado.

Faculdade Politécnica de Berezniki

tecnologia de substâncias inorgânicas

projeto de curso na disciplina “Processos e aparelhos de tecnologia química

sobre o tema: “Seleção e cálculo de espessador de polpa

Berezniki 2014

Especificações técnicas

Diâmetro nominal da cuba, m 9

Profundidade da cuba, m 3

Área nominal de deposição, m 60

Altura de elevação do dispositivo de remo, mm 400

Duração de uma revolução de curso, min 5

Produtividade condicional para sólidos em densidade

produto condensado 60-70% e gravidade específica do sólido 2,5 t/m,

90 t/dia

Unidade de acionamento

Motor elétrico

Digite 4AM112MA6UZ

Velocidade, rpm 960

Potência, kW 3

Acionamento por correia em V

Cinto tipo A-1400T

Relação de transmissão 2

Caixa de velocidade

Tipo Ts2U 200 40 12kg

Relação de transmissão 40

Relação da engrenagem de rotação 46

Relação de transmissão total 4800

Mecanismo de elevação

Motor elétrico

Digite 4AM112MA6UZ

Velocidade, rpm 960

Potência, kW 2,2

Acionamento por correia em V

Cinto tipo A-1600T

Relação de transmissão 2,37

Relação de engrenagem sem-fim 40

Relação geral de transmissão 94,8

Capacidade de carga

Nominal, t 6

Máximo, t 15

Tempo de subida, min 4

Composto: Desenho de montagem (SB), mecanismo de rotação, PZ

Programas: KOMPAS-3D 14

Ministério da Educação da Federação Russa

Universidade Técnica do Estado de Perm

Departamento de TCPP

Grupo TCPPz-04

PROJETO DE CURSO

Tópico: “Cálculo do departamento de preparação de massa de uma máquina de papel produtora de papel para papelão ondulado”

Akulov B.V.

Permanente, 2009

Introdução

1. Características das matérias-primas e produtos acabados

Introdução

O papel tem grande importância econômica e sua produção. A tecnologia de produção de papel é complexa, pois muitas vezes está associada à utilização simultânea de produtos semiacabados fibrosos com propriedades diversas, grandes quantidades de água, energia térmica e elétrica, auxiliares substancias químicas e outros recursos e é acompanhado pela formação de uma grande quantidade de resíduos industriais e águas residuais, o que tem efeitos nocivos ao meio ambiente.

Avaliando o estado geral do problema, importa referir que segundo a Confederação Europeia dos Produtores de Papel (CEPI), desde o início da década de 90, o volume de reciclagem de resíduos de papel no mundo aumentou mais de 69%, em Europa - em 55%. Com reservas totais de resíduos de papel estimadas em 230-260 milhões de toneladas, foram recolhidas aproximadamente 150 milhões de toneladas em 2000 e, em 2005, prevê-se que a recolha aumente para 190 milhões de toneladas. Ao mesmo tempo, o nível médio de consumo mundial será de 48. %. Neste contexto, os indicadores para a Rússia são mais do que modestos. Os recursos totais de resíduos de papel são de cerca de 2 milhões de toneladas. O volume de sua aquisição foi reduzido em relação a 1980 de 1,6 para 1,2 milhão de toneladas.

No contexto destas tendências negativas na Rússia, os países desenvolvidos do mundo ao longo destes 10 anos, pelo contrário, aumentaram o grau regulamentação governamental nesta área. Para reduzir o custo dos produtos que utilizam resíduos, foram introduzidos incentivos fiscais. Para atrair investidores para esta área, foi criado um sistema de empréstimos preferenciais em vários países, são impostas restrições ao consumo de produtos fabricados sem utilização de resíduos, e assim por diante. O Parlamento Europeu adoptou um programa quinquenal para melhorar a utilização de recursos reciclados: em particular papel e cartão até 55%.

Segundo alguns especialistas dos países industrializados, actualmente, do ponto de vista económico, é aconselhável reciclar até 56% das matérias-primas usadas de papel da quantidade total de resíduos de papel. Cerca de 35% desta matéria-prima pode ser coletada na Rússia, enquanto o restante dos resíduos de papel está principalmente na forma lixo doméstico acaba em aterro, por isso é necessário melhorar o sistema de sua coleta e armazenamento.

Modernas tecnologias e equipamentos para processamento de resíduos de papel permitem que ele seja utilizado não apenas para a produção de produtos de baixa qualidade, mas também de alta qualidade. A obtenção de produtos de alta qualidade requer a disponibilidade equipamento adicional e a introdução de auxiliares químicos para refinar a massa. Esta tendência é claramente visível nas descrições de linhas tecnológicas estrangeiras.

A indústria de papelão ondulado é a maior consumidora de resíduos de papel e tem como principal componente caixas e caixas de papelão velhas.

Uma das condições decisivas para a melhoria da qualidade dos produtos acabados, incluindo os indicadores de resistência, é a melhoria da qualidade das matérias-primas: triagem dos resíduos de papel por categoria e melhoria da sua purificação de diversos contaminantes. O crescente grau de contaminação das matérias-primas secundárias afeta negativamente a qualidade dos produtos. Para aumentar a eficiência do aproveitamento de resíduos de papel, é necessário adequar sua qualidade ao tipo de produto que está sendo fabricado. Assim, papelão para contêineres e papel corrugado devem ser produzidos a partir de resíduos de papel principalmente dos graus MS-4A, MS-5B e MS-6B de acordo com GOST 10700, o que garante a obtenção de alto desempenho do produto.

Em geral crescimento rápido O uso de resíduos de papel é determinado pelos seguintes fatores:

A competitividade da produção de papel e cartão a partir de matérias-primas de resíduos de papel;

O custo relativamente elevado das matérias-primas de madeira, especialmente tendo em conta o transporte;

A intensidade de capital relativamente baixa dos projetos para novas empresas que operam com resíduos de papel em comparação com empresas que utilizam matérias-primas de fibra primária;

Facilidade de criação de novos pequenos negócios;

Aumento da demanda por papel e cartão de fibra reciclada devido ao menor custo;

Legislação governamental (futuro).

Outra tendência digna de nota no campo da reciclagem de resíduos de papel é o lento declínio da sua qualidade. Por exemplo, a qualidade do cartão para contentores austríaco está em declínio contínuo. Entre 1980 e 1995, a rigidez à flexão da sua camada central diminuiu em média 13%. O retorno sistemático e repetido da fibra à produção torna esse processo quase inevitável.

1. Características das matérias-primas e produtos acabados

As características da matéria-prima são mostradas na Tabela 1.1.

Tabela 1.1. Marca, tipo e composição dos resíduos de papel utilizados na produção de papel ondulado

|

Marca de resíduos de papel |

|||

|

Papel kraft não branqueado |

Resíduos da produção de papel: barbante de embalagem, isolamento elétrico, cartucho, saco, base abrasiva, base para fita adesiva, além de cartões perfurados. |

||

|

Sacos de papel não resistentes à umidade |

Sacos utilizados sem impregnação betuminosa, intercamadas, camadas reforçadas, além de resíduos de substâncias abrasivas e quimicamente ativas. |

||

|

Papelão ondulado e recipientes |

Resíduos da produção de papel e papelão utilizados na produção de papelão ondulado, sem impressão, fita adesiva e inclusões metálicas, sem impregnação, revestimento com polietileno e outros materiais hidrorrepelentes. |

||

|

Papelão ondulado e recipientes |

Resíduos da produção e consumo de papel e papelão, utilizados na produção de papelão ondulado com impressão sem fita adesiva e inclusões metálicas, sem impregnação, revestimento com polietileno e outros materiais hidrorrepelentes. |

||

|

Papelão ondulado e recipientes |

Resíduos provenientes do consumo de papel e papelão, bem como embalagens de papelão ondulado usadas com impressão sem impregnação, revestimento com polietileno e outros materiais hidrorrepelentes. |

2. Seleção e justificativa do fluxograma de produção

A formação da teia de papel ocorre na mesa de malha da máquina de papel. A qualidade do papel depende em grande parte tanto das condições de entrada na rede como das condições de sua desidratação.

Características da máquina de papel, composição.

Neste projeto de curso, será projetado um departamento de preparação de massa para uma máquina de papel que produz papel ondulado com peso de 1 m 2 100 - 125 g, velocidade - 600 m/min, largura de corte - 4200 mm, composição - 100% de resíduos de papel.

Principais soluções de design:

Instalação de equipamentos de proteção contra incêndio

Vantagens: devido à passagem sequencial repetida dos resíduos da primeira fase de purificação através de outras fases, a quantidade de fibra utilizável nos resíduos é reduzida e o número de inclusões pesadas na última fase de purificação aumenta. Os resíduos da última etapa são retirados da instalação.

Instalação do SVP-2.5

Vantagens:

· o fornecimento da suspensão classificada à parte inferior da carcaça elimina a entrada de inclusões pesadas na zona de classificação, o que impede dano mecânico rotor e tela;

· as inclusões pesadas são coletadas em uma coleta de resíduos pesados e removidas à medida que se acumulam durante a triagem operacional;

· na triagem é utilizado um rotor semifechado com pás especiais, que permite realizar o processo de triagem sem fornecimento de água para diluição dos resíduos;

· Na triagem são utilizados selos mecânicos confeccionados em grafite siliconizado, o que garante alta confiabilidade e durabilidade tanto do próprio selo quanto dos suportes dos rolamentos.

As partes das telas em contato com a suspensão processada são feitas de aço resistente à corrosão tipo 12Х18Н10Т.

Instalação de caixa de entrada hidrodinâmica com regulação do perfil transversal por mudanças locais na concentração de massa

Vantagens:

· a faixa de regulagem da gramatura de 1 m 2 de papel é maior que nas caixas convencionais;

· a gramatura de 1 m 2 de papel pode ser alterada em seções dividindo 50 mm, o que melhora a uniformidade do perfil transversal do papel;

· as zonas de influência da regulamentação são claramente limitadas.

O método de produção de papel em máquinas de papel de malha plana, apesar da melhoria generalizada e significativa do equipamento e da tecnologia utilizada, não é isento de inconvenientes. Eles se manifestaram visivelmente quando a máquina estava operando em alta velocidade, e isso se deveu ao aumento dos requisitos para a qualidade do papel produzido. Uma característica especial do papel produzido em máquinas de papel de malha plana é alguma diferença nas propriedades de suas superfícies (versatilidade). O lado da malha do papel tem uma impressão de malha mais pronunciada em sua superfície e uma orientação mais pronunciada das fibras na direção da máquina.

A principal desvantagem da conformação convencional em uma malha é que a água se move apenas em uma direção e, portanto, há uma distribuição desigual de cargas e fibras finas em toda a espessura do papel. A parte da folha que entra em contato com a malha sempre contém menos carga e frações de fibras finas do que o lado oposto. Além disso, quando a velocidade da máquina é superior a 750 m/min, devido à ação do fluxo de ar embutido e ao funcionamento dos elementos de desidratação no início da mesa de malha, aparecem ondas e respingos no espelho de enchimento de massa, que reduzem a qualidade do produto.

A utilização de dispositivos formadores de duas malhas está associada não apenas ao desejo de eliminar a versatilidade do papel produzido. Ao utilizar tais dispositivos, abrem-se perspectivas para um aumento significativo na velocidade e produtividade da máquina de papel, porque neste caso, a velocidade da água filtrada e o caminho de filtração são significativamente reduzidos.

Ao utilizar dispositivos formadores de malha dupla, estes se caracterizam por melhores propriedades de impressão, redução nas dimensões da parte da malha e no consumo de energia, manutenção simplificada durante a operação e maior uniformidade do perfil de massa de papéis de 1 m 2 em alta velocidade de papel Operação de máquina. O dispositivo de conformação Sim-Former usado na prática é uma combinação de uma máquina plana e de malha dupla. O início da formação da folha de papel ocorre devido à remoção suave da água para a placa formadora e subsequentes hidroaviões ajustáveis simples e caixas de sucção úmida. Sua posterior moldagem ocorre entre duas malhas, onde primeiro, acima da superfície arqueada da sapata formadora impermeável, a água é retirada pela malha superior e depois para as caixas de sucção instaladas abaixo. Isto assegura uma distribuição simétrica de fibra fina e enchimento na secção transversal da folha de papel e as suas propriedades de superfície em ambos os lados são aproximadamente as mesmas.

Neste projeto de curso foi adotada uma máquina de malha plana, composta por: mesa console, baú, malha rotativa e eixos de acionamento da malha, rolo de mesa de sucção, caixa formadora, elementos desaguadores (hidroavião, caixas de sucção úmida e seca), raspadores, endireitadores de malha, tensores de malha, sistemas de pulverização, serviço de passarelas.

Também na produção de papel grande importância possui uma seleção de equipamentos de limpeza e triagem. Os contaminantes das fibras têm diferentes origens, formas e tamanhos. Dependendo da densidade, as inclusões encontradas na massa são divididas em três grupos: com densidade superior à densidade da fibra (partículas metálicas, areia, etc.); com densidade menor que a densidade da fibra (resina, bolhas de ar, óleos, etc.); com densidade próxima ou igual à densidade da fibra (aparas, cascas, lenha, etc.). A remoção dos dois primeiros tipos de contaminantes é tarefa do processo de limpeza e é realizada na estação de tratamento de resíduos, etc. A separação do terceiro tipo de inclusões é geralmente uma tarefa do processo de classificação, realizado em classificações de vários tipos.

A purificação da massa na estação de tratamento de resíduos é realizada de acordo com um esquema de três etapas. Projetos modernos de estações de tratamento de resíduos possuem sistema totalmente fechado, operam com contrapressão na saída de resíduos e, quando utilizados em frente a uma máquina de papel, também são equipados com dispositivos para desaeração da massa ou trabalho em conjunto.

As peneiras de pressão são telas fechadas com lâminas hidrodinâmicas, utilizadas para tal classificação grosseira de massa fibrosa. Uma característica distintiva deste tipo de peneiramento é a presença de lâminas perfiladas especiais destinadas à limpeza de peneiras.

As peneiras do tipo UZ são telas simples com pás hidrodinâmicas, localizadas na zona da massa classificada. Esses classificadores são utilizados principalmente para peneiramento fino de celulose limpa no UVK, imediatamente antes da máquina de papel. Triagens do tipo SCN são instaladas para separar os resíduos do atador.

3. Cálculo do balanço material de água e fibra na máquina de papel

Dados iniciais para cálculo

Composição do papel ondulado:

Resíduos de papel 100%

Amido 8 kg/t

Os dados iniciais para o cálculo são apresentados na Tabela 3.1

Tabela 3.1. Dados iniciais para cálculo do balanço hídrico e de fibra

|

Nome dos dados |

Magnitude |

|

|

1. Composição do papel ondulado, % |

||

|

Resíduos de papel |

||

|

2. Secura da folha de papel e concentração de massa durante o processo tecnológico, % |

||

|

resíduos de papel provenientes de um reservatório de alta concentração |

||

|

na piscina de recepção de resíduos de papel |

||

|

no pool de máquinas |

||

|

no tanque de transbordamento de pressão |

||

|

na terceira fase dos limpadores centrados |

||

|

na segunda fase dos limpadores centrados |

||

|

resíduos após o terceiro estágio de limpadores centrados |

||

|

resíduos após o segundo estágio de limpadores centrados |

||

|

resíduos após a primeira fase de limpeza centrada |

||

|

resíduos do atador |

||

|

resíduos de triagem vibratória |

||

|

para classificação por vibração |

||

|

massa classificada da triagem vibratória para o coletor de água de reciclagem |

||

|

na caixa de entrada |

||

|

após a seção de desidratação preliminar |

||

|

após caixas de sucção |

||

|

depois do eixo cauch |

||

|

cortes e rejeições do eixo da mesa |

||

|

depois da parte de imprensa |

||

|

defeitos na seção de imprensa |

||

|

depois da parte de secagem |

||

|

defeitos na seção de secagem |

||

|

defeitos no acabamento |

||

|

depois de desacelerar |

||

|

depois da máquina de corte |

||

|

em uma batedeira de sofá |

||

|

em despolpadores |

||

|

defeito de retorno após espessador |

||

|

do regulador de concentração do reservatório de resíduos |

||

|

3. Quantidade de resíduos de papel provenientes da produção de papel, líquido, % |

||

|

no acabamento (da calandra mecânica e laminação) |

||

|

na seção de secagem |

||

|

na área de imprensa |

||

|

cortes e casamento molhado com gouch - eixo |

||

|

4. Quantidade de resíduos de triagem da massa recebida, % |

||

|

do nó |

||

|