Características del arranque de una caldera de una central térmica no unitaria desde un estado no refrigerado.

Conferencia No. 12

El estado no refrigerado se caracteriza por la presencia de una presión en el tambor inferior a 13 ata, lo que corresponde a una parada de la caldera durante 10 horas o más.

El tiempo de enfriamiento depende del estado del aislamiento térmico, la densidad de las compuertas del camino gas-aire, la densidad de los accesorios de drenaje, las condiciones para poner la caldera en reserva (cuál es el nivel del agua en el tambor al cerrar abajo, qué tan rápido se obstruyó la caldera en los caminos gas-aire y vapor-agua).

Las etapas para partir de un estado frío son las mismas que cuando se parte de un estado frío.

Donde control especial se lleva a cabo verificando los criterios para el arranque seguro de la caldera (diferencia de temperatura del metal del tambor, expansión del tambor, rejillas, temperatura del metal de las superficies calefactoras y conexión de la línea de vapor).

Se monitorea el estado de los equipos de los sistemas en funcionamiento (sistema hidráulico de eliminación de cenizas, sistema de suministro de agua de sellado para sellar el hogar y el pozo de convección, sistema de extinción de incendios, unidad de alimentación reducida de la caldera, elementos de seguridad de la caldera, etc.).

No se prueban las protecciones cuando la caldera está inactiva durante menos de tres días, excepto en los casos de detección de mal funcionamiento en el funcionamiento de las protecciones, bloqueos o mal funcionamiento asociados al estado mecánico de las válvulas de cierre.

Después de verificar los elementos de las tuberías, se ensambla un diagrama de las tuberías de vapor vivo. Donde:

GPZ-1 debe estar abierto;

El RROU debe mantenerse en reserva caliente;

El bypass GPZ-2 debe estar cerrado;

A continuación, se controla la temperatura del fueloil en el anillo de fueloil de la caldera, se instala el número requerido de boquillas de encendido, se preparan los mecanismos de tiro para su activación, se ventila el horno y se envía al supervisor de turno del taller y al turno de estación. Se informa al supervisor sobre el próximo encendido de la caldera.

Después de eso, se abren los desagües del sobrecalentador y la línea de vapor de conexión, se enciende la cantidad requerida de quemadores (en este caso, el consumo de combustible se controla mediante la temperatura de los gases a la salida del horno, que debe ser 10 - 30ºC más temperatura máxima metal del sobrecalentador).

A medida que aumenta la presión detrás de la caldera, se abre la purga del sobrecalentador. A continuación, los parámetros se elevan de acuerdo con el cronograma para arrancar la caldera desde un estado sin enfriar. Otras operaciones corresponden a arrancar la caldera desde frío.

El estado térmico de la caldera se considera caliente si la presión en el tambor supera los 13 ata, lo que normalmente corresponde a un tiempo de inactividad de la caldera de no más de 10 horas.

Etapa preparatoria en este caso es similar a preparar la caldera para arrancar desde frío. Atención especial Se dedica al seguimiento del estado de los equipos en funcionamiento.

1. Se ensambla un diagrama de tuberías de vapor vivas, a saber:

Se controla el cierre del GPP-2 y su bypass, así como el cierre de las válvulas de entrada a la unidad de encendido;

El RROU se coloca en reserva caliente (ver arriba);

Se abre GPP-1 y se garantizan las velocidades de calentamiento requeridas de la tubería de vapor de conexión.

Si la caldera está inactiva en reserva durante más de 4 días, es necesario abrir los desagües del sobrecalentador.

2. Se ajusta el nivel del agua de ignición en el tambor de la caldera.

3. Se ensambla un diagrama de la ruta gas-aire y se ventila la cámara de combustión de acuerdo con los requisitos de las instrucciones locales.

4. Si el encendido se realiza con fueloil, se conectan los calentadores de la caldera; en este caso, la temperatura del aire frío delante del calentador de aire debe mantenerse entre 100 y 110 o C.

El consumo inicial de combustible debe ser tal que la temperatura de los gases a la salida del horno sea entre 10 y 30 o C superior a la temperatura máxima del metal del sobrecalentador.

A medida que la presión comienza a aumentar detrás de la caldera, el RROU se conecta abriendo la válvula correspondiente en la unidad de encendido.

En el futuro, el modo se lleva a cabo de manera similar a arrancar desde un estado frío y sin enfriar, mientras que usted debe concentrarse en el cronograma: la tarea de inicio.

Antes de encender la caldera, inspeccione todos los equipos principales y auxiliares y prepárelos para el arranque de acuerdo con las instrucciones de funcionamiento. En este caso, debes asegurarte de:Finalización de todos los trabajos en los equipos y cierre de órdenes de trabajo, retiro de enchufes, finalización de la limpieza de todos los equipos, escaleras y plataformas;

Buen estado de las comunicaciones telefónicas, funcionamiento y alumbrado de emergencia de los paneles de control;

Disponibilidad de equipo de extinción de incendios en todos los puestos de control, preparación de los sistemas de extinción de incendios.

En el registro de funcionamiento, el jefe de turno del taller de calderería debe anotar la hora de inicio de las operaciones.

Advertir sobre el próximo calentamiento de la caldera:

Supervisor de turno del departamento eléctrico: para preparar el montaje de circuitos de motores eléctricos para equipos auxiliares;

Supervisor de turno del taller químico: para prepararse para los análisis de agua de alimentación y calderas, vapor, condensado, gas en el gasoducto y para aumentar el consumo de agua desmineralizada;

Jefe de turno del taller de medición y automatización térmica: para preparar el encendido de instrumentos de medición, sistemas de regulación, protección y enclavamiento y alarma;

Supervisor de turno del departamento de transporte de combustible: para prepararse para el suministro ininterrumpido de combustible.

El personal de servicio del taller debe verificar:

El suministro de agua desalada y depurada químicamente en tanques y su calidad;

Disponibilidad para el funcionamiento de la unidad dosificadora de fosfato y sosa cáustica;

El suministro de fueloil en tanques, su calentamiento y la preparación de los equipos de fueloil para suministrar fueloil a la caldera;

El personal del taller eléctrico de turno, de acuerdo con las instrucciones para el funcionamiento de la parte eléctrica del equipo, debe ensamblar los circuitos eléctricos de trabajo de los motores eléctricos para las necesidades propias de la caldera. Pruebe motores eléctricos de 6 kV en una posición de prueba.

Al personal de servicio de la calderería:

Elaborar un diagrama del conducto gas-aire de la caldera;

Montar un circuito de extinción de incendios para el calentador de aire;

Instalar boquillas de fueloil calibradas en todos los quemadores;

Montar un diagrama de tuberías de fueloil dentro de la caldera, preparar una tubería de suministro de vapor para purgar las boquillas de fueloil y rociar fueloil (si el fueloil es el combustible principal o de arranque);

Preparar el equipo de tiro de la caldera para su encendido.

Cuando trabaje con combustible sólido, realice los trabajos preparatorios necesarios para alimentarlo a los quemadores de la caldera de acuerdo con las instrucciones locales.

Registre los resultados de la inspección en los registros operativos del taller de calderas.

Montar un circuito de llenado de agua de la caldera. Llene para probar la presión (después del trabajo de reparación) y encender a través de las cámaras inferiores del economizador de agua, suministrando agua desde el colector de reposición o con bombas de alimentación de caldera desde los tanques de almacenamiento de agua adicionales (Fig. 3). Realizar pruebas de presión.

Durante el proceso de prueba de presión, tome una muestra y determine la calidad del agua en la caldera, incluso visualmente. Si es necesario, enjuague el sistema de rejilla por los puntos más bajos hasta que el agua de la caldera se aclare.

Abra las salidas de aire y ajuste el nivel inicial de agua en el tambor. Asegúrese de que el nivel no baje. En este caso, se permite mantener abre primero A lo largo del recorrido del agua se encuentran válvulas de drenaje para simplificar las posteriores operaciones manuales de purga de los puntos inferiores al encender la caldera.

Arroz. 3. Esquema de llenado de la caldera con agua adicional:

1 - tanques de almacenamiento de agua adicionales; 2 - bombas para tanques de almacenamiento de agua adicionales; 3 - desaireador de alimentación de caldera; 4 - bombas de alimentación de calderas; 5 - línea principal para agua tratada agregada; 6 - desaireador 0,6 MPa; 7 - línea de conservación de calderas; 8 - lado de succión del PEN; 9 - a los puntos inferiores de las mamparas y economizadores de agua de las calderas.

Al montar el circuito.

abierto:

Soplar la caldera a la atmósfera;

Drenaje delante de la válvula principal de vapor;

Drenajes del sobrecalentador;

Válvula de compuerta (válvula) en la línea de recirculación del “tambor-economizador”;

cerca (verifique el cierre):

La válvula de vapor principal y su derivación;

Válvulas de cierre y control del atemperador de superficie;

Válvulas de vapor en la línea de suministro de vapor a la línea de vapor piloto.

Poner en funcionamiento las máquinas de tiro y otros equipos auxiliares de la caldera de acuerdo con los requisitos de las instrucciones locales.

Ventilar el recorrido gas-aire de la caldera durante 10 minutos con un caudal de aire de al menos el 25% del nominal.

2. Poner en marcha la caldera

Encienda la caldera encendiendo los quemadores piloto. Establecer el consumo de combustible en el 10% del nivel nominal.

Si aparece un exceso de presión (aproximadamente 20 minutos después del encendido), cierre las rejillas de ventilación de la caldera.

Sople los indicadores de agua superiores a una presión de 0,1 MPa.

Verifique las lecturas de los indicadores de nivel bajado con dispositivos indicadores de agua.

A una presión en el tambor de 0,4 - 0,5 MPa, aumente el consumo de combustible al 15% del nominal.

Cuando la presión en el tambor sea de 0,5 MPa, comience el primer soplado de los puntos inferiores. Realice purgas repetidas a una presión de 3,0 - 4,0 MPa. La duración de la purga de cada colector es de hasta 2 minutos.

Cuando la presión en el tambor sea de 1,0 MPa, active el soplado continuo abriendo su válvula de control.

De acuerdo con el cronograma de tareas, aumente el consumo de combustible a aproximadamente el 20% del valor nominal conectando el siguiente grupo de quemadores a funcionamiento.

Controle la temperatura del vapor sobrecalentado a lo largo del camino. A temperaturas superiores a los valores permitidos 1 , detenga la carga de combustible y utilice el dispositivo para regular la temperatura del vapor sobrecalentado.

La caldera debe cargarse con combustible antes de la etapa final de acuerdo con el cronograma de tareas aproximadamente a la siguiente tasa: 20; 25; 30% del consumo nominal de combustible durante 15 minutos en cada intervalo.- establecer el caudal requerido de agua de caldera de los ciclones remotos cerrando la válvula de purga continua, asegurándose de que los indicadores de calidad del agua de alimentación y de caldera, vapor saturado y sobrecalentado estén estabilizados en el nivel estándar.

Resultado: defensa del trabajo práctico.

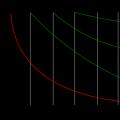

debe realizarse de acuerdo con los programas de arranque elaborados sobre la base de las instrucciones del fabricante y los resultados de las pruebas de los modos de arranque.

El modo de encendido de la caldera desde varios estados térmicos debe garantizar la fiabilidad de todos sus elementos, un consumo mínimo de combustible y pérdidas de agua. Para que estas condiciones se cumplan cada vez que se enciende la caldera y que todos los arranques desde estados térmicos similares se realicen por igual, es necesario desarrollar un programa de arranque. En el cronograma de arranque, que incluye el encendido desde varios estados térmicos, se trazan los principales parámetros y operaciones necesarias, cuya ejecución precisa garantiza el cumplimiento de todos los criterios de confiabilidad establecidos por el fabricante en base a los cálculos realizados, y el arranque mínimo. duración.

Hasta que se complete la instalación en la central eléctrica, la caldera no se puede probar en fábrica, por lo que para cada nuevo

Para un nuevo tipo de caldera, las instrucciones las elabora el fabricante basándose en experiencias y cálculos previos.

Realizar cálculos y modelar las condiciones de inicio es una tarea técnica compleja y no siempre proporciona datos representativos, teniendo en cuenta condiciones reales. Por lo tanto, en los principales tipos de calderas, con la participación de la organización encargada de la puesta en servicio, se deben realizar pruebas integrales de los modos de arranque, se deben desarrollar programas de arranque desde varios estados térmicos y se deben aclarar y acordar las instrucciones de arranque. con la planta.

4.3.15. En el proceso de encendido de la caldera desde estado frío después de reparaciones mayores y medianas, pero al menos una vez al año, se debe comprobar mediante puntos de referencia el movimiento térmico de cribas, tambores y colectores.

Para evitar tensiones adicionales en los elementos de la caldera, es necesario garantizar la posibilidad de su libre movimiento como resultado de la expansión térmica. Durante las reparaciones, se deben eliminar todas las interferencias con los movimientos de temperatura que surgen durante el funcionamiento (acumulaciones de ceniza comprimida debajo de las curvas inferiores de los tubos de criba en sus pasajes a través del revestimiento y escoria debajo de los tubos de los embudos fríos, pellizcos en las compuertas de arena, pellizcos de los movimientos). piezas por elementos del marco, haces de tubos adyacentes), y también verificó la capacidad de servicio de los soportes móviles del tambor y los colectores. Se debe prestar especial atención a la posibilidad de pellizcos de los sistemas de pantalla, por lo que durante el proceso de encendido de la caldera después de reparaciones mayores y medianas, es necesario verificar los movimientos de los tambores y colectores. Para controlar el movimiento de los elementos durante la expansión térmica, en calderas con una capacidad de 10 t/h y superiores, se instalan indicadores de movimiento (puntos de referencia) en los tambores y colectores; Los lugares de instalación de los puntos de referencia se indican en el diseño de la caldera. Durante el calentamiento de la caldera, los puntos de referencia se mueven con respecto a una escala fija, en la que se determina la magnitud del movimiento. Los resultados de las observaciones del movimiento de colectores y tambores se registran en formularios. Si se identifican diferencias entre los calculados y establecidos por los fabricantes y los movimientos reales, se deberán tomar medidas para llevar la posición de las pantallas al estado de diseño. En calderas de tambores múltiples, es necesario prestar atención a evitar mayores tensiones de compensación en los extremos de los tubos de la rejilla trasera enrollados en el tambor inferior; en este caso, el desplazamiento vertical de la rejilla inferior debe calcularse en base a la suma de los alargamientos de los haces de caldera de la caldera y la rejilla. Si no se presta suficiente atención al control de la expansión térmica, se pueden producir roturas en los ganchos de soporte y tensión de las fijaciones de los tubos de pantalla calentados, roturas de juntas laminadas, grietas en los lugares donde se sueldan la bajante y los tubos de pantalla a los colectores, elevación de la distribución. tambor y otros problemas y daños pueden ocurrir.

Debe garantizarse la realización segura de los procesos dentro de la caldera necesarios para un calentamiento uniforme de los elementos de la caldera.

La temperatura de calentamiento de los elementos no debe exceder el valor especificado por los parámetros de temperatura permitidos del metal:

- coeficiente de expansión lineal;

- coeficiente de expansión lineal;

E – módulo de elasticidad de Young;

- El coeficiente de Poisson;

- El coeficiente de Poisson;

- diferencia de temperatura que se produce durante el calentamiento;

- diferencia de temperatura que se produce durante el calentamiento;

- caracteriza el modo de calefacción;

- caracteriza el modo de calefacción;

- en modo estacionario;

- en modo estacionario;

- Al inicio;

- Al inicio;

- con golpes de calor;

- con golpes de calor;

.

.

Los principales parámetros determinantes que caracterizan el modo de inicio.

A). estado frío:  , que se consigue cuando la caldera está inactiva durante más de dos días;

, que se consigue cuando la caldera está inactiva durante más de dos días;

b). estado no enfriado:  . Tiempo de inactividad de 10 horas o más;

. Tiempo de inactividad de 10 horas o más;

V). condición caliente:  .

.

La elección de la presión límite de 1,3 MPa se debe a que la presión del vapor en el colector auxiliar de la estación es de 1,3 MPa. Al partir desde un estado caliente, el vapor producido por la caldera puede enviarse inmediatamente al colector auxiliar.

Al arrancar la caldera desde varios estados, respete el siguiente consumo de combustible:

Al mismo tiempo, después del encendido.  quemador de gas o boquilla. La temperatura de los gases en la cámara giratoria no debe exceder

quemador de gas o boquilla. La temperatura de los gases en la cámara giratoria no debe exceder

Arranque de una caldera de tambor de potencia térmica sin bloqueo desde frío.

La puesta en marcha incluye los siguientes pasos:

Etapa preparatoria comienza después de la orden del supervisor de turno de la estación de poner en marcha la caldera. Se realizan las siguientes acciones:

comprobar la posibilidad de arranque (disponibilidad de reservas de combustible, agua desaireada, etc.).

inspeccionar el equipo de la instalación de la caldera (verificar el cumplimiento de las normas de seguridad, la capacidad de servicio del equipo, se están realizando preparativos para llenar la caldera con agua).

llenando la caldera con agua. Ensayos de protecciones tecnológicas y enclavamientos. Preparando la caldera para el encendido.

Antes de poner en marcha la caldera se controlan los siguientes parámetros:

,

,

,

, ,

, , expansión del tambor, diferencia de temperatura entre el metal del tambor de las generatrices superior e inferior y a lo largo. Se determina el estado térmico de la caldera.

, expansión del tambor, diferencia de temperatura entre el metal del tambor de las generatrices superior e inferior y a lo largo. Se determina el estado térmico de la caldera.

Se selecciona la fuente de llenado de la caldera con agua. En este caso, se deben cumplir las siguientes condiciones:

La diferencia entre la temperatura del agua y la temperatura del metal del tambor debe ser inferior a 40°C.

.

.

La caldera se llena con agua desaireada. El tiempo de llenado, dependiendo de la potencia de la caldera, es de 1,5 a 2 horas.

Al llenar la caldera con agua, las rejillas de ventilación del tambor y de otros elementos de la caldera deben estar abiertas para desplazar el aire. La caldera se llena hasta un nivel de aproximadamente 50 mm bajo cero.

Durante el llenado, los molinos, los extractores de humos y otros equipos se trasladan a la posición de prueba, es decir, están desconectados de circuitos de alto voltaje. Esto es necesario para probar las protecciones de la caldera, ya que al probar las protecciones se debe apagar este equipo, y el reinicio provocará un sobrecalentamiento de los devanados del estator y del rotor.

Si la protección está defectuosa, está prohibido encender la caldera.. Las fallas de protección se registran en el registro operativo.

Después de probar las protecciones, se prepara la caldera para el encendido. A saber: se instala el nivel piloto en el tambor, los circuitos eléctricos del equipo se ponen en condiciones de funcionamiento y se ensambla el circuito del anillo de fueloil. Debido a la recirculación, la temperatura del fueloil aumenta a 100-120°C.

Al encender con gas, se ensambla un diagrama de anillo de gas. El suministro de gas al anillo de gas sólo está permitido después de que se hayan puesto en marcha las máquinas de tiro. Al llenar los gasoductos, se controla el contenido de oxígeno en el gas(  ).

).

Cuando se quema con fuel oil, una vez completadas las operaciones, es necesario armar un diagrama de encendido de la caldera, que incluye los elementos necesarios para calentar la línea de vapor desde la cámara colectora de vapor de la caldera hasta principal de vapor y dispositivos que utilizan vapor sobrecalentado.

PPP–1 - primera purga del sobrecalentador;

PPP–2 - segunda purga del sobrecalentador;

GPZ – válvula principal de vapor;

PM – tubería principal de vapor;

KSN – colector auxiliar;

Dr – drenajes;

RD – regulador de presión;

RROU – encender ROU. Necesario para reducir los parámetros de vapor.

PC – válvula de seguridad.

Abra la purga de PPP-1 y PPP-2; GPZ-1;Dr-2; salida de aire en la cámara de recolección de vapor B1 y B2; El RROU debe estar en reserva (bajo presión del SPV).

Cierre GPZ-2 y bypass GPZ-1, GPZ-2, válvulas para inyecciones de emergencia y de trabajo.

Etapa de elevación de parámetros

Antes de encender el primer quemador, es necesario ventilar los conductos de humos de la caldera y de la caldera durante al menos 10 minutos:  .

.

Al final de la ventilación, se toma aire de la parte superior del horno (se toma una muestra para comprobar la ausencia de metano (  ) en el aire).

) en el aire).

El vacío en la parte superior del hogar se ajusta a una columna de agua de 4-5 mm.

El encendido de la caldera se realiza mediante quemadores piloto que se encienden en una secuencia determinada.

Después del inicio del encendido y del inicio de la generación de vapor, se calientan el PE, el tambor y el colector de conexión. El calentamiento del metal del sobrecalentador está regulado por la cantidad de purga PPP-1 y PPP-2; El calentamiento del colector de conexión se realiza debido a la salida del condensado del vapor de calefacción a través del drenaje-2, mientras que el drenaje-1 debe estar cerrado. Cuando aparece una corriente continua de vapor a través de los respiraderos B-1 y B-2, se cierran.

La velocidad de arranque de una caldera de tambor está limitada por las condiciones de calentamiento del tambor de la caldera, ya que es el elemento de paredes más gruesas.

La tasa de aumento de los parámetros está determinada por la tasa de calentamiento de la generatriz inferior del tambor:

en 10 minutos

en 10 minutos

En este caso, la diferencia de temperatura del metal entre las partes superior e inferior del tambor no debe ser superior a 60°.

.

.

El encendido debe realizarse a la máxima velocidad posible permitida. Reducir la velocidad de calentamiento provocará un consumo excesivo de combustible para el arranque.

En  se controla la densidad del camino vapor-agua.

se controla la densidad del camino vapor-agua.

En  Los puntos inferiores se purgan durante 2-3 minutos (cada colector). Al final de la purga, es necesario cerrar PPP-1 y descargar el vapor solo a través de PPP-2. Cuando la presión alcanza los 1,3 MPa, es necesario tomar una muestra de la calidad del vapor y ajustar el funcionamiento del agua de la caldera para no reducir la calidad del vapor en el SPV.

Los puntos inferiores se purgan durante 2-3 minutos (cada colector). Al final de la purga, es necesario cerrar PPP-1 y descargar el vapor solo a través de PPP-2. Cuando la presión alcanza los 1,3 MPa, es necesario tomar una muestra de la calidad del vapor y ajustar el funcionamiento del agua de la caldera para no reducir la calidad del vapor en el SPV.

Condiciones requeridas para encender el ROU de encendido.

coordinar la inclusión del RROU con el taller de químicos para evitar una disminución en la calidad del vapor en el SOP y mantener la calidad del agua de alimentación;

coordinar esta operación con el personal del departamento de turbinas para que se enciendan los dispositivos automáticos de control de presión en el colector auxiliar;

Encienda el soplado continuo.

La conexión del RROU se realiza por etapas, abriendo la válvula de entrada al circuito del RROU y cerrando la purga del sobrecalentador de vapor (PPP-2).

A continuación se controlan los principales parámetros de funcionamiento de la caldera, el nivel en el tambor, la diferencia de temperatura entre la parte superior e inferior del tambor, la expansión del tambor y las líneas de vapor, etc. A continuación, los parámetros se aumentan aún más.

en 10 minutos

en 10 minutos

Al alcanzar los parámetros nominales que corresponden a los parámetros  en la tubería principal de vapor y lograr la producción de vapor requerida de acuerdo con las condiciones de circulación, se hacen los preparativos para encender la caldera en la tubería principal de vapor. Al mismo tiempo, se controlan adicionalmente los principales parámetros de la caldera. Se evalúa el rendimiento de los equipos principal y auxiliar de la caldera, se controla la calidad del vapor y se advierte a los operadores de calderas de vapor y turbinas sobre la inclusión de la caldera en funcionamiento paralelo.

en la tubería principal de vapor y lograr la producción de vapor requerida de acuerdo con las condiciones de circulación, se hacen los preparativos para encender la caldera en la tubería principal de vapor. Al mismo tiempo, se controlan adicionalmente los principales parámetros de la caldera. Se evalúa el rendimiento de los equipos principal y auxiliar de la caldera, se controla la calidad del vapor y se advierte a los operadores de calderas de vapor y turbinas sobre la inclusión de la caldera en funcionamiento paralelo.

SOCIEDAD ANÓNIMA RUSA DE ENERGÍA

Y ELECTRIFICACIÓN "UES DE RUSIA"

INSTRUCCIONES ESTÁNDAR

AL INICIO

DE DIFERENTES CONDICIONES TÉRMICAS

Y PARAR LA CALDERA DE VAPOR

LAS CENTRALES TÉRMICAS

CRUZADO

RD 34.26.514-94

ORGRES SERVICIO DE EXCELENCIA

Moscú 1995

DESARROLLADO POR ORGRES Firma JSC

CONTRATISTA V.V. Kholshchev

APROBADO por RAO UES de Rusia el 14 de septiembre de 1994.

Primer Vicepresidente V.V. ONDULADO

Las Instrucciones tienen en cuenta comentarios y sugerencias de institutos de investigación y diseño, empresas energéticas y organizaciones encargadas de la puesta en servicio.

|

RD 34.26.514-94 |

Fecha de vencimiento establecida

desde 01/01/1995

hasta el 01/01/2000

Las instrucciones estándar están destinadas al personal técnico y de ingeniería de centrales térmicas. Esta Instrucción se emite nuevamente. Entre trabajos similares se encuentran la “Colección de instrucciones para el mantenimiento de calderas de centrales eléctricas” (M.-L.: Gosenergoizdat, 1960), “Instrucciones temporales para el mantenimiento de una caldera del tipo TGM-84 cuando se quema gas natural y fueloil" (Moscú: BTI ORGRES, 1966).

Al operar la caldera, uno debe guiarse por los siguientes requisitos:

PTE, PTB, PPB vigentes, “Reglas para el diseño y funcionamiento seguro de calderas de vapor y agua caliente”, “Reglas de seguridad contra explosiones cuando se utiliza fueloil y gas natural en instalaciones de calderas”;

instrucciones de fábrica para el funcionamiento de la caldera;

instrucciones locales para mantenimiento y funcionamiento de la caldera y equipos auxiliares;

descripciones de puestos de trabajo locales;

regulaciones de las autoridades ambientales, recomendaciones de organizaciones encargadas y de investigación.

. PROVISIONES GENERALES

Los principios básicos para organizar los modos de arranque y parada de la caldera se describen en el apéndice.

El alcance del control de temperatura se proporciona en el apéndice.

encender las bombas dosificadoras a petición del taller químico y organizar un régimen de fosfatación en ausencia de fosfatos en el agua de la caldera, manteniendo el valor del pH del agua de la caldera del compartimento limpio al menos 9,3;

establezca el flujo requerido de agua de la caldera desde los ciclones remotos cerrando la válvula de control de purga continua, asegurándose de que los indicadores de calidad del agua de alimentación y el vapor estén estabilizados en el nivel estándar.

. ARRANQUE DE LA CALDERA DESDE UN ESTADO NO ENFRIADO

momento de encendido

Bajar el nivel del agua en el tambor de la caldera.

Cuando la presión en el tambor alcanza 13,0 - 14,0 MPa y las lecturas de los medidores de nivel se comparan con las lecturas de los dispositivos indicadores de agua de acción directa

Aumentar el nivel de agua en el tambor de la caldera ( II límite)

Antorcha de extinción en la cámara de combustión.

Al 30% de carga nominal

Reducir la presión del gas después de la válvula de control.

Con la apertura de la válvula de gas a cualquier quemador.

Reducción de la presión del gasóleo después de la válvula de control.

Con la apertura de la válvula de gasóleo a cualquier quemador.

Reducción de la presión del aceite en el sistema de lubricación de molinos con inyección directa cuando se suministra de forma centralizada

Apagar todos los ventiladores de aire primario

Mismo

Apagar todos los ventiladores del molino cuando se transporta polvo con un agente secante de estos ventiladores

-»-

Deslustre del soplete de carbón pulverizado en el horno

-»-

Apagar todos los extractores de humo

Con la apertura de la válvula de cierre de combustible a cualquier quemador piloto.

Desactivar todos los ventiladores

Mismo

Deshabilitar todos los RVP

-»-

No encender o apagar la antorcha de cualquier quemador piloto.

-»-

Apéndice 2

ORDEN DE ENCENDIDO DE LOS REGULADORES AUTOMÁTICOS AL ARRANCAR LA CALDERA

|

Función de inicio |

momento de encendido |

Regulador de encendido del nivel de agua en el tambor. |

Mantener un nivel constante |

Después de cambiar a una válvula de control en el bypass con un diámetro de 100 mm de la fuente de alimentación |

Regulador de nivel de agua del tambor |

Mismo |

Después de cambiar al RPK principal |

Regulador de combustible |

Mantener el consumo de combustible de acuerdo con la tarea. |

Según las regulaciones locales |

Regulador de temperatura del vapor fresco detrás de la caldera. |

Mantener la temperatura nominal del vapor fresco mediante inyección |

Cuando se alcanza la temperatura nominal del vapor fresco |

Regulador de purga continua |

Mantener el caudal de purga continuo especificado |

Después de conectar la caldera a la red principal. |

regulador de aire general |

Mantener un exceso de aire determinado en el horno. |

Mismo |

Regulador de flujo de aire primario |

Mantener un flujo de aire primario determinado |

Después de cambiar a combustión de polvo |

Regulador de vacío en el horno. |

Mantener el vacío en el horno. |

Con encendido de caldera |

Apéndice 3

PRINCIPIOS BÁSICOS DE ORGANIZACIÓN DE MODOS DE ARRANQUE Y PARADA DE LA CALDERA

En este caso, es posible reducir la duración de la purga a 50 - 60 s a intervalos de una vez cada 4 - 6 días.

9 . A diferencia de las calderas de bloque, las calderas conectadas a la línea principal prácticamente no requieren regulación de la temperatura del vapor fresco hasta que alcanza los parámetros nominales, después de lo cual se enciende el sistema de inyección estándar. No es necesaria una inyección especial de agua de alimentación inicial. En los gráficos de tareas, el aumento de la temperatura del vapor fresco durante el proceso de arranque se representa convencionalmente como una línea recta.

10

. Una de las causas habituales de daños al sobrecalentador es el funcionamiento de la caldera con una distribución de inyección no óptima. En primer lugar, al seleccionar válvulas de control, es necesario prestar atención no solo a su diámetro, sino también al número de diseño, del cual depende el flujo de su propio condensado para inyección. Y, en segundo lugar, al regular, es necesario cumplir con el principio de reducción máxima de la temperatura del vapor mediante la primera inyección a lo largo del recorrido del vapor y una diferencia mínima de temperatura mediante la inyección final, hasta 0 (

12

. Según la tecnología utilizada, las paradas de calderas se dividen en los siguientes grupos: parar la caldera en reserva; apagado de la caldera para espera prolongada o reparación (con conservación); parada de caldera con refrigeración; Parada de emergencia. Parar la caldera en reserva supone una parada más corta manteniendo el nivel de agua en el tambor, asociada principalmente a paradas de equipos que no requieren reparación los fines de semana. Cuando una parada dura más de 1 día, la presión en la caldera suele disminuir hasta la presión atmosférica. En caso de parada por más de 3 días, se recomienda colocar la caldera bajo sobrepresión de un desaireador u otra fuente para fines de conservación. 13

. La tecnología de apagado de la caldera se adoptó lo más simplificada posible y prevé descargar la caldera hasta entre un 20 y un 30% según los parámetros nominales, seguido de su extinción y desconexión de la tubería principal de vapor. Para mantener la presión del vapor durante el apagado, las válvulas de purga de la caldera no se abren a la atmósfera. El requisito contenido en el “Alcance y condiciones tecnicas para la implementación de la protección tecnológica de los equipos de energía térmica de las centrales eléctricas con conexiones transversales y calderas de agua caliente" (M.: SPO Soyuztekhenergo, 1987), se revisó la apertura de las válvulas de purga durante las paradas de calderas y al enumerar las acciones realizadas por los tecnológicos. protección, esta operación no se menciona (Circular No. Ts- 01-91/T/ “Sobre la introducción de cambios en los esquemas de protección tecnológica de los equipos de energía térmica de las centrales térmicas en funcionamiento” - M.: SPO ORGRES, 1991). Basta con limitarse control remoto válvula de purga. 14

. Al colocar el equipo en reserva o reparación a largo plazo, esta Instrucción estándar prevé su conservación con hidracina y amoníaco durante el modo de parada de la caldera. También son posibles otros métodos de conservación. 15

. El apagado con enfriamiento de la caldera y las líneas de vapor se utiliza cuando es necesario reparar las superficies de calefacción en la cámara de combustión, los conductos de humos o la caja de calentamiento. Una vez apagada la caldera, las máquinas de tiro permanecen en funcionamiento durante todo el período de enfriamiento. El enfriamiento del tambor con vapor de una caldera adyacente (a través de puentes) se realiza sin mantener el nivel del agua en el tambor (este modo se da como ejemplo en esta Instrucción estándar) y manteniendo el nivel. En este último caso, el vapor para enfriar se suministra únicamente a los colectores superiores del tambor. Con la ayuda del RROU se regula la tasa de reducción de la presión del vapor, que se descarga primero al colector auxiliar y luego a la atmósfera. 16

. La tasa de disminución de la presión del vapor debe mantenerse de tal manera que no exceda la tasa permitida de disminución de la temperatura de la generatriz inferior del tambor, que en el momento de la parada es [↓ Vermont ] = 20 °C/10 min. La diferencia de temperatura entre las partes superior e inferior del tambor no debe exceder [

D t ] = 80 ºC. Control para condiciones de temperatura Es recomendable realizar el control del sobrecalentador durante el arranque de la caldera con termómetros termoeléctricos de manga estándar instalados a la salida de las etapas individuales, abandonando las mediciones con termómetros termoeléctricos de bobina. En los modos de arranque, en primer lugar, es necesario garantizar el control de la temperatura del vapor en las primeras etapas del sobrecalentador como de las superficies calefactoras más sometidas a estrés térmico en dichos modos, así como de las temperaturas del vapor en la salida de la caldera a lo largo de ambos. corrientes. Se recomienda que estas mediciones se registren automáticamente junto con el registro existente de la temperatura del metal del tambor. Este último deberá ajustarse a los requisitos de la sección del apéndice. 1.6 “Recolección de documentos administrativos para la operación de sistemas energéticos (Parte de Ingeniería Térmica). Parte 1." M.: SPO ORGRES, 1991: el número de mediciones de temperatura a lo largo de la parte superior e inferior del tambor se ha reducido a seis: en el centro y en las secciones exteriores; se toman medidas para medir las temperaturas de saturación instalando termopares de manguito o de superficie en las tuberías de salida de vapor y drenaje del tambor; Se proporciona medición de la temperatura del agua de alimentación detrás del economizador (para control al llenar el tambor). Apéndice 4

VOLUMEN DE CONTROL DE TEMPERATURA